Современное промышленное оборудование на предприятиях в ходе технологических процессов выделяет значительное количество тепловой энергии. Без её утилизации это тепло выбрасывается в атмосферу, что приводит к ухудшению экологической обстановки и нерациональному использованию ресурсов.

Рекуперативные теплообменники типа газ-воздух и газ-газ позволяют эффективно использовать это избыточное тепло для нагрева воздуха, технологических нужд или обогрева помещений. Такие системы могут работать в широком диапазоне условий и применяться на различных производственных объектах. Однако не все модели подходят для стандартной установки — подбор оборудования осуществляется индивидуально под специфику эксплуатации.

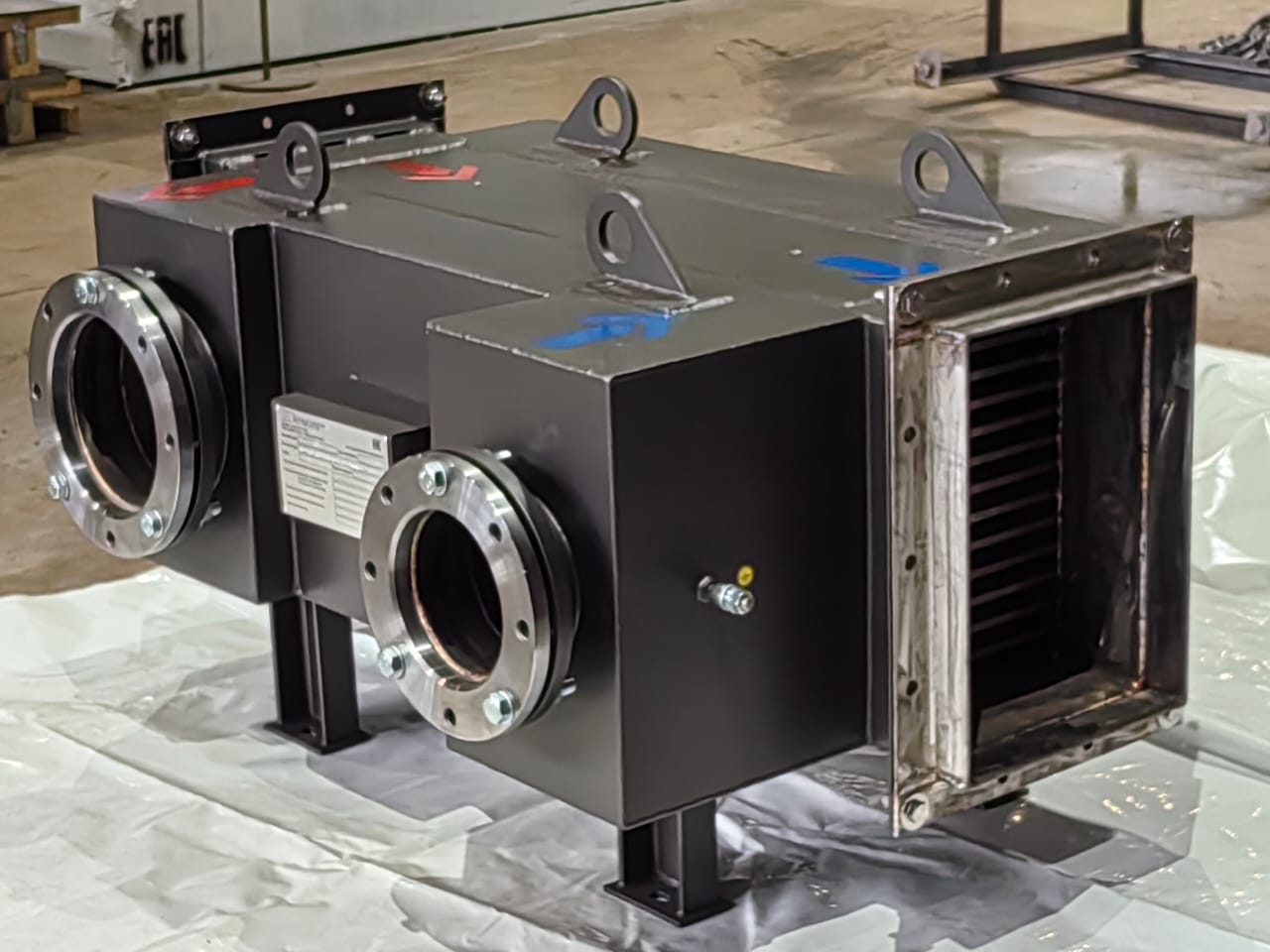

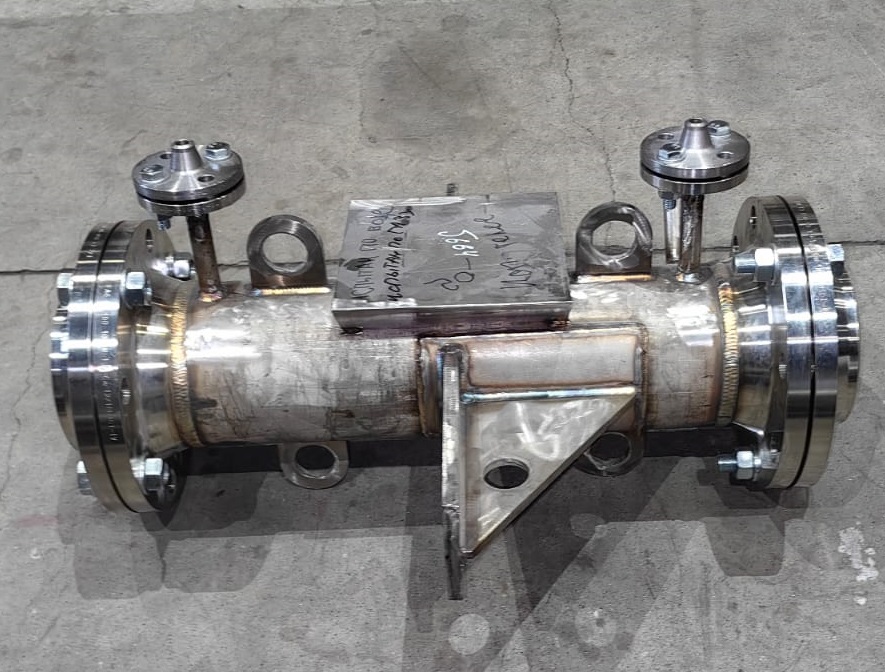

Эффективность и надёжность теплообменного оборудования зависят от точности инженерных расчётов, корректного выбора параметров и качества исполнения. Для этих целей используются теплообменники серии ОПТ, которые разрабатываются под заказ с учётом требований заказчика. Расчёт технических характеристик и подбор конфигурации возможны с помощью онлайн‑калькулятора, позволяющего быстро получить точные параметры оборудования.

Преимущества рекуперативного теплообменника газ-газ ОПТ

Теплообменное оборудование ОПТ типа газ-газ обладает рядом ключевых преимуществ:

- Энергоэффективность: повторное использование тепла отработанных газов позволяет значительно снизить потребление топлива и тепловой энергии.

- Компактная и модульная конструкция: оборудование легко адаптируется под ограниченное пространство и может масштабироваться при необходимости.

- Работа в сложных условиях: аппараты устойчивы к высоким температурам, загрязнённым газовым потокам и перепадам давления.

- Длительный срок службы: материалы и конструкция рассчитаны на эксплуатацию в агрессивных промышленных средах.

- Минимальные потери тепла: эффективная изоляция и продуманная геометрия каналов минимизируют теплопотери.

- Автоматизация расчётов и индивидуальный подход: использование онлайн-инструментов позволяет точно спроектировать устройство под конкретные условия предприятия.

Рекуператоры ОПТ газ-газ являются оптимальным решением для предприятий, стремящихся к повышению энергетической эффективности, снижению экологических рисков и оптимизации производственных расходов.