Отрасль: Металлургия

2

Металлургия

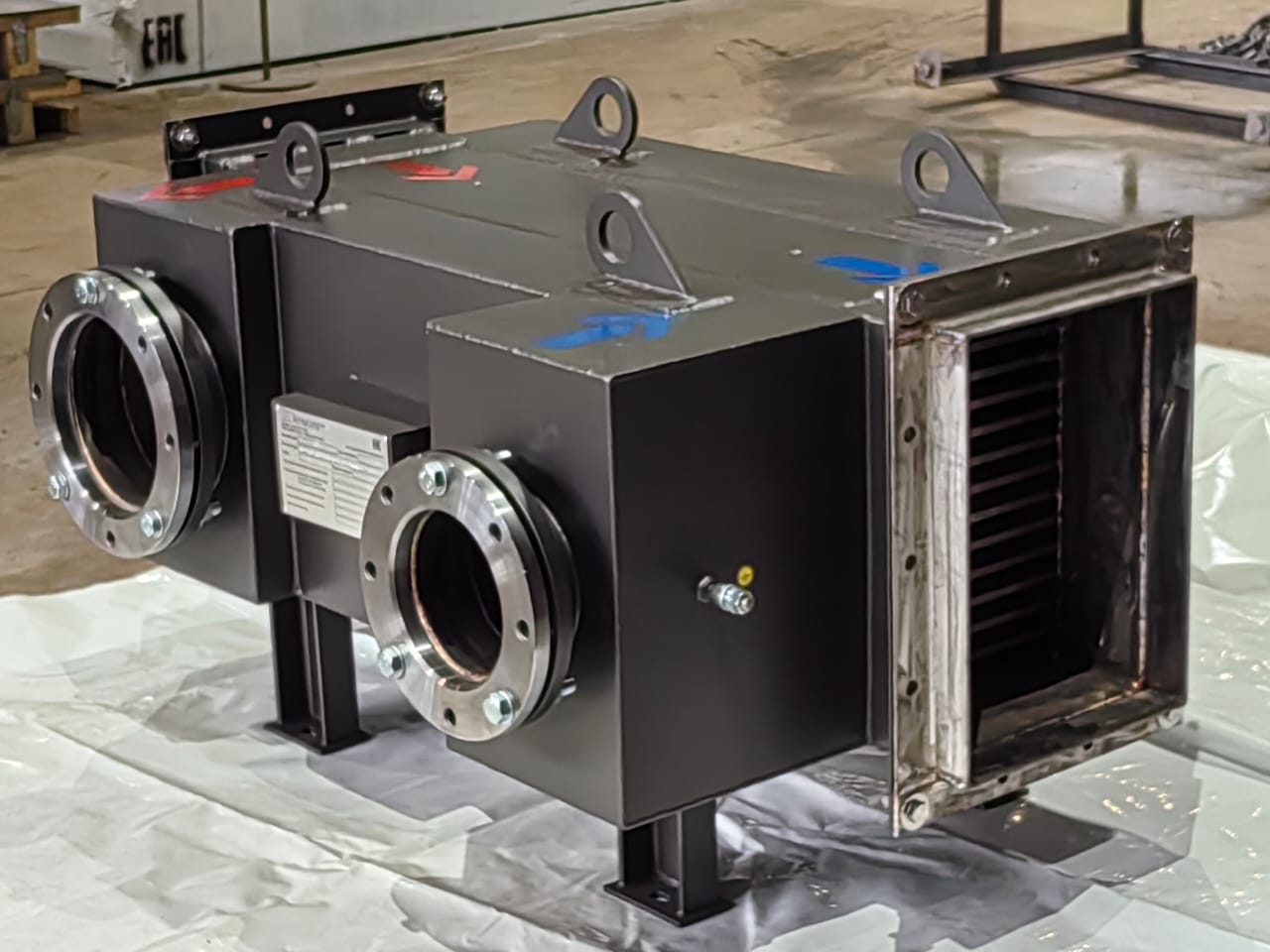

Комплект секций рекуператора печи

Комплект секций рекуператора изготовлен взамен вышедших из строя иностранного производителя с сохранением присоединительных размеров для облегчения монтажа в стесненных условиях.

KSP Steel

Дымоохладитель для системы аспирации

Рекуператоры

Промышленный рекуператор воздуха предназначен для нагревания потоков отработанными газами или другой газообразной средой: паром или дымом. Рекуперация поддерживает нужную температуру в просторных помещениях и увеличивает эффективность производственного процесса.

Конструкция промышленного типа применима для котельного оборудования, для разных отраслей металлургической промышленности. Кожухотрубный рекуператор прост в использовании. Ряд недостатков затрудняют его применение. Выделяют:

- габаритность;

- большой вес;

- проблемы обслуживания.

Дымоохладитель для системы аспирации

Белкард

Рекуператор роторный

Роторные рекуператоры предназначены для улучшения микроклимата помещения. Они монтируются в приточно-вытяжную вентиляцию, повышая энергоэффективность системы за счет повторного использования тепловой энергии.

Особенности и преимущества

Конструкция роторных теплообменников включает в себя:

- стальной корпус,

- вращающийся ротор,

- блок управления,

- шаговый двигатель.

Оборудование может передавать тепло как от выходящего потока воздуха к входящему, так и в обратном направлении.

По принципу работы агрегаты подразделяются на три типа:

- Конденсационные: используются в вытяжных установках в зимний период, так как для переноса влаги нуждаются в ее конденсации на матрице.

- Сорбционные: за счет влагопоглощающего (абсорбирующего) слоя могут работать круглый год.

- Энтальпийные: более экономичный вариант по сравнению с сорбционными рекуператорами. Влагоперенос осуществляется за счет конденсации и абсорбции.

Преимущества роторных теплообменников:

- Эффективность рекуперации в системах вентиляции до 85%;

- Предотвращение перетекания воздуха;

- Стойкость к обмерзанию;

- Длительный период эксплуатации.

Оборудование предназначено для работы с воздухом, не содержащим взрывоопасных примесей, липких веществ и волокнистых материалов. Концентрация пыли не должна превышать 100 мг/м³.

Оформление заказа

ООО «Термо-Северный Поток» реализует роторные рекуператоры для монтажа в приточно-вытяжные системы вентиляции. Мы разрабатываем оборудование для производственных предприятий по типовым и индивидуальным проектам. Более подробно вас проконсультирует менеджер по телефону.

Дымоохладитель для системы аспирации

Рекуператор стенда нагрева ковшей

В рамках модернизации производства был изготовлен рекуператор для стенда нагрева ковшей

Магнитогорский металлургический комбинат

Подогреватели низкого давления

Подогреватели низкого давления (ПНД) применяются на теплоэлектростанциях. Это кожухотрубные теплообменники, основная задача которых — нагрев конденсата в регенерационных системах стационарных паровых турбин для увеличения коэффициента полезного действия ТЭЦ.

Типы ПНД

Оборудование бывает двух типов — смешивающее и поверхностное. Первые ПНД считаются более энергетически выгодным вариантом за счет нагрева воды до высоких температур. Кроме того, они бюджетнее и надежнее вторых, а также, благодаря отсутствию теплообменной поверхности, не подвержены коррозии, загрязняющей конденсат. Их недостаток — необходимость внедрения в систему нескольких насосов для поддержания стабильного давления воды.

В поверхностных ПНД температура подогретого конденсата ниже на 3-5°C из-за термического сопротивления передачи тепла. Давление воды в их трубной системе не зависит от давления пара в отборах турбин ТЭЦ, поэтому для нескольких таких установок достаточно одного насоса.

Тем не менее, наиболее эффективными являются схемы с комбинацией смешивающих и поверхностных ПНД.

Конструкция

Подогреватели низкого давления — кожухотрубные пароводяные теплообменники вертикальной установки. Они монтируются на заранее подготовленные площадки и фиксируются при помощи специальных крепежей.

Основные компоненты устройства:

- Корпус, или водяная камера: включает в себя цилиндрический обод (обечайку), днище эллипсоидной формы, фланцы для подключения к трубной системе. Водяная камера разделена на отсеки, позволяющие воде совершать требуемое число циклов для прогрева до требуемой температуры.

- Трубная система: включает группу развальцованных труб U-образной формы, каркас и трубную доску. Последняя предусматривает установку воздушного клапана для отвода воздуха при гидравлических испытаниях, а также клапан для слива воды из корпуса.

- Каркас: изготовлен из швеллеров и труб, образующих каркасную стойку, а также из поперечных сегментных перегородок, предназначенных для направления потоков пара и фиксирующих трубы. Для защиты труб от повреждения паром напротив паропроводящего патрубка устанавливается отбойный щит.

- Тепловая изоляция: предотвращает потери тепла.

- Датчики: применяются для контроля температуры воды на входе и выходе, уровня конденсата в емкости, давления пара и воды. Все измерительные приборы устанавливаются после монтажа подогревателя.

- Предохранительные устройства: предупреждают превышение уровня давления в трубной системе и корпусе.

Точная комплектация подогревателя низкого давления зависит от технического задания, на основе которого осуществляется производство оборудования. К каждой модели агрегата прилагается сопроводительная документация.

Принцип работы

Среда, подаваемая в котлы ТЭЦ, — это питательная вода. За повышение ее температуры до нужного значения отвечает ПНД. Вода продвигается по трубной системе, а греющий пар, в свою очередь, входит в межтрубное пространство через вводной патрубок. Это запускает процесс теплового обмена, в результате которого образуется жидкость — конденсат. Он стекает на дно корпуса и отводится через регулирующий клапан.

Количество конденсата регулируется датчиком уровня, который срабатывает при превышении заданного объема жидкости в корпусе подогревателя и открывает клапан для сброса. Неконденсирующиеся газы отводятся через специальный патрубок.

Регенерация низкого давления имеет однопоточную схему. ПНД располагаются последовательно или параллельно, обеспечивая ступенчатый нагрев воды.

Технический ресурс и методы его сохранения

В соответствии с ГОСТ 28757-90 «Подогреватели для систем регенерации паровых турбин ТЭС» ПНД имеют срок службы не менее 40 лет. Средний промежуток между капитальными ремонтами составляет не менее 50 000 часов.

Для сохранения срока службы необходимо следить за уровнем конденсата в корпусе, показаниями измерительных приборов, а также за работой автоматических систем регулировки. Показания измерительных приборов не должны выходить за установленные техническим паспортом значения.

Подогреватель низкого давления требует периодического проведения обслуживания. Перед началом выполнения манипуляций оборудование останавливается, вода охлаждается и сливается из системы. Техобслуживание включает в себя очистку трубной системы от скопившихся отложений, а также осмотр компонентов конструкции на наличие повреждений.

Как заказать

ООО «Термо-Северный Поток» — производитель высокоэффективного теплообменного оборудования для промышленных и производственных предприятий. Мы изготавливаем установки, точно соответствующие потребностям клиента.

Для получения более подробной информации свяжитесь с нашими экспертами по телефону или электронной почте inbox@recuperator-termo.ru. Они готовы ответить на все ваши вопросы и предоставить ориентировочную стоимость оборудования для вашего объекта.

Секция рекуператора нагревательной печи

В кратчайшие сроки проведены теплотехнические и конструктивные расчеты, изготовлены секции нагревательной печи для одного из металлургических заводов России.

Окупаемость рекуператоров

Расчёт эффективности применения рекуператоров производства «Термо Северный поток» на примере реализованных проектов.

Рекуператоры подогрева дутья

Подогрев дутьевого воздуха за счет рекуперации тепла – эффективное решение для повышения энергоэффективности

Рекуператоры подогрева дутья – это высокотехнологичное оборудование, используемое в современных печных, котельных и вентиляционных системах. Их основная функция – утилизация тепла отходящих газов для предварительного нагрева подаваемого воздуха, что значительно повышает энергоэффективность установок.

Ключевые преимущества рекуператоров подогрева дутья

-

Экономия топлива

-

Снижение потребления энергоресурсов на 15–40% за счет повторного использования тепловой энергии.

-

Сокращение эксплуатационных расходов.

-

-

Экологическая эффективность

-

Уменьшение выбросов CO₂ и других вредных веществ благодаря снижению объемов сжигаемого топлива.

-

-

Повышение КПД системы

-

Увеличение общей эффективности тепловых агрегатов за счет полезного использования тепла уходящих газов.

-

-

Комфорт и стабильность температурного режима

-

Обеспечение стабильной подачи подогретого воздуха в помещения без дополнительных энергозатрат, что особенно важно в холодный период.

-

Экономическая целесообразность

Внедрение рекуператоров подогрева дутья обеспечивает быструю окупаемость (обычно 1–3 года) за счет:

-

Снижения затрат на топливо.

-

Уменьшения нагрузки на основное отопительное оборудование.

-

Возможности использования в системах с различными температурными режимами.

Области применения и принцип работы

Где устанавливаются рекуператоры?

-

Промышленные печи (металлургия, стекловарение, керамика).

-

Котельные и ТЭЦ.

-

Системы вентиляции и кондиционирования крупных зданий.

-

Сушильные установки.

Технологическая схема работы:

-

Отвод тепла – горячие отходящие газы проходят через теплообменник.

-

Передача тепла – через стенки теплообменника энергия передается холодному дутьевому воздуху без смешения потоков.

-

Подача нагретого воздуха – подогретый воздух направляется в печь, сушилку или систему вентиляции, снижая потребление первичного топлива.

Критерии выбора рекуператора

При подборе оборудования необходимо учитывать:

-

Тип теплообменника (пластинчатый, роторный, трубчатый).

-

Температурный диапазон работы.

-

Материалы исполнения (устойчивость к коррозии и высоким температурам).

-

Производительность по воздуху и КПД теплообмена.

-

Репутацию производителя и гарантийные условия.

Заключение

Установка рекуператоров подогрева дутья – это экономически выгодное и экологически ответственное решение, позволяющее оптимизировать энергопотребление, снизить эксплуатационные затраты и повысить эффективность тепловых процессов. Правильный выбор оборудования обеспечит долгосрочную и бесперебойную работу системы с максимальной отдачей.

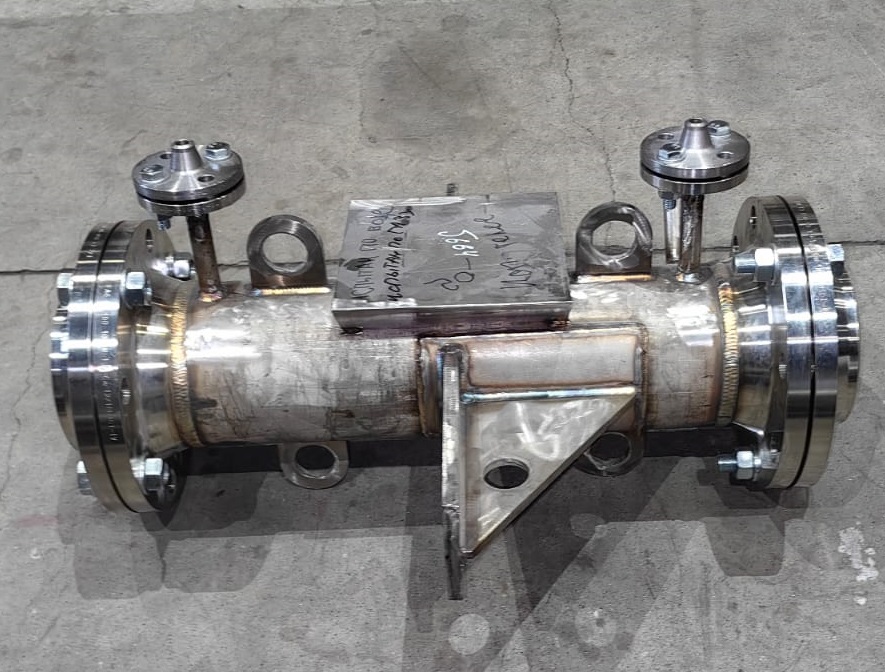

Подогреватель азота

Комплект теплообменников изготовлен в рамках реконструкции станции доочистки

защитных газов одного из металлургических предприятий.

Рекуператор дымовых газов

Устройство, предназначенное для нагрева входящих потоков за счёт отработанных газов, называется рекуператор дымовых газов. Подогретые в результате рекуперации воздушные массы используются для повышения эффективности производственных процессов и поддержания комфортной температуры в помещениях.

Рекуператор газовый имеет широкую сферу применения. Он может успешно использоваться:

- в отраслях металлургической промышленности;

- котельных;

- чёрной и цветной металлургии;

- химической и нефтехимической промышленности и т.д.

Теплообменники этой линейки бывают нескольких видов. Всё большую популярность набирает оребрённо-пластинчатый вариант. Такой рекуператор газа обладает рядом достоинств, отсутствующих в тех же кожухотрубных конструкциях. Модель ОПТ – это компактность и малый вес. Благодаря небольшим габаритам возможна установка прибора на малых площадях. К преимуществам теплообменников этой линейки также следует отнести:

- простоту монтажа и обслуживания;

- долгий срок эксплуатации;

- работу в критических температурных режимах;

- высокую эффективность и производительность труда.

Рекуператоры дымовых газов ООО «Термо Северный Поток» — отличный вариант для любой отрасли промышленности. Технические характеристики приборов подбираются по требованиям заказчиков.

Охладитель газов станции доочистки защитных газов

Теплообменник изготовлен в рамках реконструкции станции доочистки

защитных газов одного из металлургических предприятий.

Охладители запыленных газов

Установка охладителей запыленных газов в современных системах газоочистки является эффективным решением, которое обеспечивает ряд преимуществ, повышая эффективность очистки и снижая затраты.

Преимущества применения охладителей запыленных газов:

- Повышение эффективности очистки: Охлаждение газов до оптимальной температуры перед поступлением в системы газоочистки (фильтры, электрофильтры) позволяет увеличить эффективность улавливания пыли и других вредных веществ.

- Снижение нагрузки на фильтры: Холодный воздух обладает большей вязкостью, что способствует лучшему осаждению пыли на фильтрах.

- Снижение энергопотребления: Применение охладителей газов позволяет сократить энергопотребление систем газоочистки, так как для очистки охлажденных газов требуется меньше энергии.

Увеличение срока службы фильтров: Охлажденные газы менее агрессивны к фильтрационным элементам, что увеличивает их срок службы и снижает затраты на замену.

Экономический эффект от применения охладителей:

- Снижение затрат на электроэнергию: Сокращение энергопотребления систем газоочистки приводит к экономии на электроэнергии.

- Снижение затрат на обслуживание: Увеличение срока службы фильтров сокращает затраты на их замену и обслуживание.

- Повышение производительности: Повышение эффективности очистки позволяет увеличить пропускную способность системы газоочистки без увеличения ее размеров.

- Сокращение выбросов: Снижение выбросов вредных веществ в атмосферу позволяет минимизировать негативное воздействие на окружающую среду.

Расчет экономического эффекта:

Для оценки экономического эффекта от применения охладителей газов необходимо рассчитать:

- Снижение затрат на электроэнергию: Определить разницу в энергопотреблении системы газоочистки с охладителями и без них, умножить ее на стоимость электроэнергии.

- Снижение затрат на обслуживание: Определить разницу в стоимости обслуживания фильтров с применением охладителей и без них.

- Повышение производительности: Оценить увеличение пропускной способности системы газоочистки после установки охладителей.

Примеры расчетов:

Предприятие с объемом выбросов 10 000 м3/час:

- Снижение энергопотребления системы газоочистки на 10% (в среднем)

- Стоимость электроэнергии 5 руб/кВт·час

- Экономия на электроэнергии: 10 000 м3/час * 0,1 * 5 руб/кВт·час = 5 000 руб/час. (41 000 000 руб./год)

Предприятие с объемом выбросов 5 000 м3/час:

- Увеличение срока службы фильтров на 20%

- Стоимость замены фильтров 100 000 руб

- Экономия на замене фильтров: 100 000 руб * 0,2 = 20 000 руб.

Сравнение с фактическими результатами: На практике результаты применения охладителей газов превосходят расчетные показатели. Охладители газов не только снижают затраты на электроэнергию и обслуживание, но и позволяют увеличить пропускную способность системы газоочистки, повысить надежность и эффективность процесса очистки.

Вывод: Установка охладителей запыленных газов в системах газоочистки – это эффективное решение, которое позволяет повысить производительность, сократить расходы на электроэнергию, обслуживание и замену фильтров, а также улучшить экологическую обстановку.

Охладитель газов металлургического комбината

Теплообменник изготовлен в рамках реконструкции станции доочистки

защитных газов одного из металлургических предприятий.

Воздушные охладители

Любое промышленное предприятие имеет котельные. Они обогревают помещения, вырабатывают пар, подогревают воду для производственных нужд. Сжигание топлива выбрасывает много тепла. Этот факт отрицательно влияет на экологию. Такой вопрос касается производств с высокотемпературными выбросами отработанных газов. Значения могут достигать рекордных размеров.

Промышленные охладители воздуха понижают температуру и сохраняют экологию в нормальном состоянии. Потребность в данных установках обязательна для масштабных предприятий. Такие теплообменные агрегаты подогревают входящие потоки, а полученное тепло используют для производственных нужд. Промышленный воздухоохладитель охлаждает продукты сгорания и нагревает входящий воздух. Принцип работы дает двойную пользу.

Преимущества промышленных охладителей воздуха

Техника имеет положительные стороны при использовании:

Охладитель газов

Комплект теплообменников изготовлен в рамках реконструкции станции доочистки

защитных газов одного из металлургических предприятий.

Эффективность рекуператоров

Сегодня потребителям предлагаются различные виды рекуператоров: оребрённо-пластинчатые, роторные, камерные, тепловые трубки. Самыми эффективными приборами считаются модели типа ОПТ. Уникальная конструкция этих теплообменников позволяет им быть намного продуктивнее и рентабельнее своих собратьев.

Оребрённо-пластинчатый рекуператор – характеристики

Теплообменники моделей ОПТ – приборы, выполненные из нержавеющей тонколистовой стали. Толщина теплообменной поверхности составляет 1,5 мм. Специфическое конструктивное исполнение обеспечивает фактор равномерного распределения входящих потоков. Коэффициент эффективности рекуператоров зависит от главных преимущество оборудования. Достоинства оребрённо-пластинчатых приборов заключены в:

- низких малогабаритных показателях;

- возможности создания любых тепловых мощностей;

- высокой термопластичности конструкции;

- отсутствии трубной доски, обеспечивающей термическое напряжение;

- наличии внутренней компенсации термических расширений;

- низких аэродинамических сопротивлениях, обеспечивающих высокие скорости.

Индивидуальные технические характеристики рекуператоров ОПТ подбираются исходя из требований заказчика. Могут меняться в зависимости от ряда параметров.

Газовоздушные теплообменники

Основные характеристики газовоздушных теплообменников

Газовоздушные теплообменники — это устройства, предназначенные для передачи тепла между газовой и воздушной средами. Они состоят из трубчатых элементов или пластинчатых структур, через которые протекают газы и воздух. Основным принципом работы таких теплообменников является теплообмен между двумя средами без их смешивания, что позволяет эффективно переносить тепловую энергию.

Газовоздушные теплообменники имеют ряд ключевых характеристик, определяющих их производительность и эффективность. Среди них можно выделить теплопроводность материалов, из которых изготовлены теплообменники, коэффициент теплоотдачи, гидравлическое сопротивление и геометрические параметры конструкции.

Применение газовоздушных теплообменников в промышленности

Газовоздушные теплообменники широко применяются в различных областях промышленности. Они используются в системах вентиляции и кондиционирования воздуха, в производстве пищевых продуктов, в химической промышленности, а также в энергетике для охлаждения газовых турбин и других установок. Благодаря своей эффективности и надежности они позволяют обеспечить оптимальные условия работы оборудования и снизить энергопотребление.

Газовоздушные теплообменники являются важным звеном в инженерных и конструкторских решениях, где необходимо эффективно передавать тепло и обеспечивать оптимальные условия работы технических систем. Их применение позволяет повысить производительность оборудования, улучшить его энергетическую эффективность и продлить срок его службы.

Газовоздушные теплообменники являются неотъемлемой частью современной инженерии и конструирования, обеспечивая эффективную передачу тепла в различных технических системах. Их применение позволяет повысить эффективность работы оборудования и обеспечить комфортные условия в зданиях и производственных помещениях.

В итоге, газовоздушные теплообменники играют важную роль в современной инженерии и конструкции, обеспечивая эффективную передачу тепла и обеспечивая оптимальные условия работы технических систем. Их применение позволяет значительно улучшить энергетическую эффективность оборудования и снизить потребление энергии, что делает их необходимыми элементами в различных областях промышленности.

Энергосбережение на предприятиях до 40% в год

Россия богата природными ресурсами: запасов нефти, газа и угля у нас достаточно. Однако существует еще один ресурс – энергоэффективность. Запасы этого ресурса в нашей стране огромны – в общей сложности Россия может сэкономить 45% своего первичного потребления энергии, что примерно равно общему объему энергопотребления Франции.

Зачем экономить энергоресурсы? Во-первых, очевидно, это прямая экономия денежных средств на закупку энергоносителей. Во-вторых, энергоэффективность – это признанное во всем мире лекарство для оздоровления экологии, и в том числе предотвращения глобального изменения климата. Чем меньше энергоресурсов используется, тем, например, меньше парниковых газов попадает в атмосферу. Поэтому политика экономии энергоресурсов выгодна и государству, и бизнесу, и каждому отдельно взятому человеку.

Энергосберегающие мероприятия позволяют значительно сократить затраты на энергоносители и тем самым положительно влиять на техническо-экономические показатели работы предприятия или производства. Это ведёт к увеличению рентабельности и улучшению конкурентоспособности выпускаемой продукции за счет снижения её себестоимости.

Энергосбережение на предприятиях может идти по следующим направлениям:

- экономия энергоресурсов;

- увеличение энергетической эффективности производственных процессов;

- вторичное использование энергии процессов.

Мероприятия по экономии энергоресурсов, в основном, заключаются в сокращении времени «тёплых» простоев оборудования, сокращении количества и времени режимов пуска-останова и т.п.

Увеличение энергетической эффективности производственных процессов – это, в первую очередь, сокращение потерь энергии. Например, применение оборудования с наиболее высоким КПД, устранение утечек энергоносителей, а также сокращение утечек энергии, в частности, тепловой.

Предприятие «Термо-Северный поток» предлагает оборудование для, пожалуй, самого эффективного направления энергосбережения – вторичного использования тепловой энергии процессов.

Тепло газа, нагретого в процессе того или иного производства, зачастую либо используется неэффективно, либо не используется вообще, и нагретый газ выбрасывается в атмосферу. Это приводит к колоссальным энергетическим потерям в объемах предприятия, а также определяет различные проблемы экологического характера. Плюсом рекуперации является экономия энергии, и, как следствие, экономия средств на эксплуатацию системы, в которую внедряется рекуперативное оборудование. Иногда, когда имеется ограничение в возможном объеме потребляемой энергии и установить мощную обогревательную систему невозможно, использование рекуператора является хорошим решением задачи.

Основным элементом системы рекуперации тепла является оребрённо-пластинчатый теплообменник, через который проходит горячий и холодный теплоносители. В качестве горячего теплоносителя могут выступать как продукты сгорания (природный газ, дизельное топливо, мазут, кокс, уголь и т.п.), так и газы различной конфигурации и состава, используемые в технологических процессах газового, нефтяного, химического производства и т.д.

Теплота отходящих газов непрерывно передаётся нагреваемому холодному теплоносителю через стенку, разделяющую среды, обеспечивая, в среднем, рекуперацию тепла от 15 до 60%. В случае установки нескольких теплообменников, общая эффективность системы может составить до 85%.

В процессе рекуперации, за счет конструкции предлагаемого оборудования, взаимодействующие теплоносители не смешиваются, поэтому молекулярный состав теплоносителей не изменяется, что позволяет исключить дополнительные затраты на оборудование по осушке и очистке газов от нежелательных примесей.

Инженерная составляющая таких систем достаточно простая и позволяет реализовать рекуперацию тепла, как на проектируемых объектах, так и на уже смонтированных и запущенных в эксплуатацию.

Возможны следующие варианты вторичного использования теплоты процессов, в зависимости от фазового состояния «горячего» теплоносителя:

Использование тепла отходящих газов:

- возвращение тепла в рабочий процесс (рекуперация),

- нагрев воздуха или рабочих газов для использования в технологических процессах,

- подогрев приточного воздуха в системе вентиляции или теплофикационной воды (отопление),

- нагрев приточного воздуха в сушилки, камеры полимеризации окрасочных линий и пр.,

- нагрев воды для горячего водоснабжения (ГВС),

- подогрев воды в системе водоподготовки – перед очисткой, обессоливанием и т.п.,

- для генерации пара – для использования в тех. процессах предприятия, в системах отопления или генерации энергии с помощью паровых турбин,

- нагрева рабочего тела газотурбинных установок ГТУ (генерация электроэнергии, компрессорные установки).

Использование тепла сбросной воды, «мятого» пара:

- нагрев воздуха или рабочих газов для использования в технологических процессах,

- подогрев приточного воздуха в системе вентиляции (отопление),

- нагрев сыпучих материалов перед их обработкой (например, пластиковых гранул);

Использование тепла остужаемых сыпучих материалов (литейного песка, строительных материалов, гранул удобрений, пищевых материалов):

- подогрев теплофикационной воды (отопление),

- подогрев воды для горячего водоснабжения (ГВС),

- генерация пара низкого давления – для использования в тех. процессах предприятия, в системах отопления.

При этом необходимо понимать, что применение отдельных вариантов вторичного использования теплоты зачастую ограничено, например, тепла на обогрев помещений не требуется больше, чем нужно, поэтому максимально эффективным способом является совместное применение нескольких вариантов. При этом, теплоиспользующее оборудование может применяться как последовательно, так и параллельно друг другу.

Одним из самых ярких примеров является сталелитейное производство, в частности нагревательные печи, – в связи с тем, что стальные заготовки необходимо греть до температур порядка 10001100 °С, температура отходящих газов имеет близкие температуры. Таким образом, «в трубу» вместе с нагретыми газами будут вылетать десятки, а то и сотни мегаватт энергии, а это сожжённые «впустую» десятки, сотни или даже тысячи кубометров в час газообразных энергоносителей (например, природного газа) или тонны в час жидких или твёрдых энергоносителей.

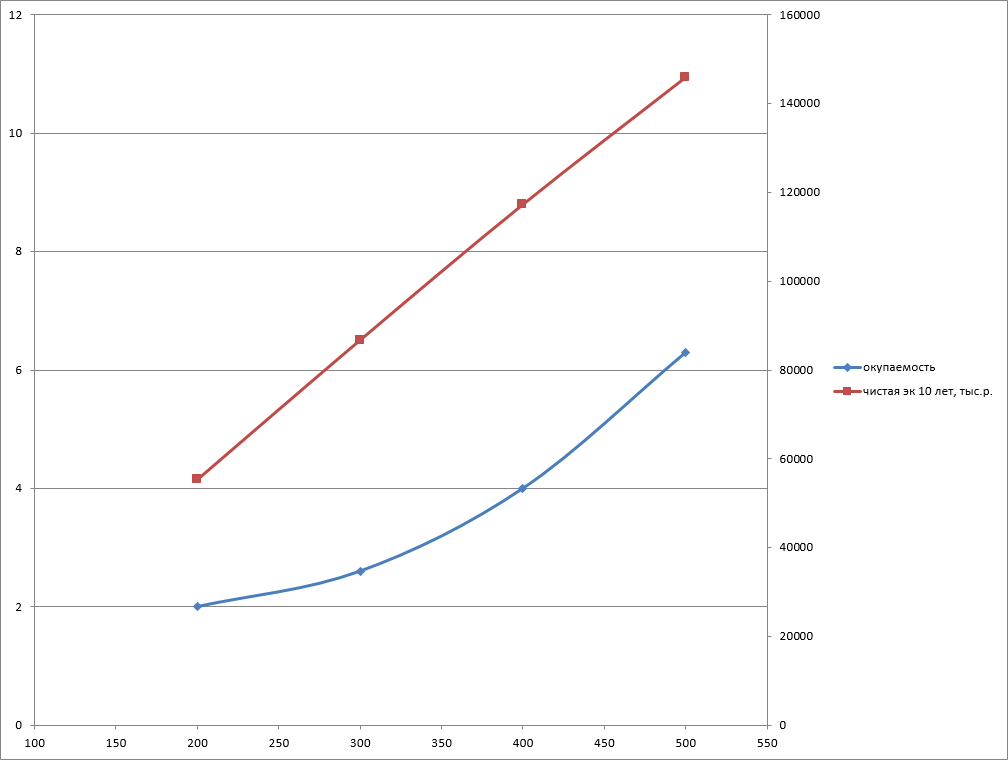

Традиционно за нагревательными печами устанавливаются рекуператоры, в которых тепло отходящих газов передаётся воздуху, идущему на горение. Таким образом, часть теплоты возвращается в печь, позволяя сжигать меньше энергоносителей. Чем выше температура нагрева воздуха на горение, тем больше теплоты возвращается и тем больше экономия топлива. Правда, с ростом температуры воздуха на горение, скорость роста стоимости системы рекуперации превышает скорость роста экономии топлива, что приводит к более долгой окупаемости её внедрения, зато, с учётом низкой стоимости эксплуатации системы рекуперации, сильно растёт суммарная экономия за срок службы. Более наглядно это представлено на графике.

Зависимость срока окупаемости рекуператора и экономии за 10 лет от температуры нагрева воздуха*

Зависимость срока окупаемости рекуператора и экономии за 10 лет от температуры нагрева воздуха*

* Расчёт для следующих условий:

потребляемое топливо природный газ от заводских сетей,

расход воздуха на горение – 20 000 Нм3/час, расход дымовых газов – 22 000 Нм3/час 4,

стоимость природного газа 4,6 руб. без НДС за 1 Нм3,

работа оборудования 24/7.

В случае если в технологическом процессе используется не природный газ от заводских сетей, а иной вид топлива, срок окупаемости проекта будет значительно короче, а экономия значительно выше.

При этом количество воздуха, идущего на горение, ограничено необходимостью, температура нагрева воздуха ограничена экономической целесообразностью и допустимыми температурами применения используемой в составе печи арматуры, в т.ч. горелок. Температура отходящих газов печи после рекуператора может быть также очень высокой – 400800 °С. Здесь зачастую может быть целесообразным внедрение каскадной системы утилизации тепла – после рекуператора можно установить, например, водяной или паровой котёлутилизатор. Температуру отходящих газов при этом можно опустить до 120200 °С.

Максимально эффективного использования топлива можно достичь при использовании конденсационного ТО в составе установок, сжигающих природный газ. Дело в том, что природный газ в основном состоит из метана и в продуктах его сгорания содержится большое количество водяного пара (1619%):

СН4 + 2О2 = СО2 + 2Н2О

Фазовые переходы – очень энергоёмкие процессы: для полного испарения воды, нагретой до 100 °С (температуры кипения при нормальных условиях), требуется примерно в 5 раз больше энергии, чем для нагрева этого количества воды с 0 до 100 °С. Наоборот, конденсируясь из пара в жидкость, вода отдаёт такое же количество энергии.

При использовании каскадной системы утилизации тепла можно достичь значения топливной эффективности (коэффициента использования топлива, топливного КПД) 9092%.

Ниже приведены примеры использования рекуператоров производства ООО «ТермоСеверный поток».

1. Побужский ферроникелевый комбинат

Рекуператоры ОПТ установлены на трубчатых вращающихся печах для плавки никелевой руды (Украина). Характеристики печей:

- печь непрерывного действия,

- температура дымовых газов 326 С,

- температура нагретого воздуха 280 С,

- расход дымовых газов 95 000 Нм3/ч,

- расход воздуха на горение 42 000 Нм3/ч,

- запыленность до 150 гр/Нм3,

- топливо – природный газ.

Эффект применения:

- достигнуты технические параметры, соответствующие ТЗ,

- достигнута экономия потребления топлива (природного газа) 736 м3/ч на каждой из печей.

2. Северсталь

Рекуператор ОПТ установлен на замену существующего, малоэффективного трубчатого петлевого рекуператора с условием сохранения обвязки (подводящих магистралей). Характеристики печи:

- металлопрокатный стан,

- печь непрерывного действия,

- температура дымовых газов 900 С,

- температура нагретого воздуха 412 С (температура нагретого воздуха после заменяемого рекуператора 150С),

- расход дымовых газов 19 100 Нм3/ч,

- расход воздуха на горение 17 500 Нм3/ч,

- топливо – природный газ.

Эффект применения:

- достигнуты технические параметры, соответствующие ТЗ,

- достигнуто сохранение существующей системы воздухо и газоходов,

- достигнута экономия потребления топлива (природного газа) 185 м3/ч.

3. Режникель

Рекуператор ОПТ установлен на шахтной печи плавки никелевой руды. Характеристики печи:

- печь периодического действия,

- температура дымовых газов 900 С (проектная), 500 С (фактическая),

- температура нагретого воздуха 300 С,

- расход дымовых газов 145 000 Нм3/ч,

- расход воздуха на горение 65 000 Нм3/ч,

- запыленность до 150 гр/Нм3,

- топливо – кокс.

Эффект применения:

- при температуре дымовых газов 500 С достигнута экономия кокса на 1 тонну рудноподсушенного сырья относительно удельных расходов кокса за предыдущий период – 17%,

- при температуре дымовых газов 900 С (проектная величина) данные по эффективности на сегодняшний день не доступны ввиду не достижения печными агрегатами проектной температуры.

СЗАО «ЗАВОД САНТЭКС»

Рекуператор ТВТ Труба в Трубе

Рекуператор ТВТ-1000/2,3-465/2,1

Пластинчатые рекуператоры

Пластинчатый рекуператор – это теплообменное оборудование, позволяющее использовать вторичное тепло с целью повышения эффективности различных технологических процессов, чаще всего это нагрев воздуха за счет отработанных газов и его использование в производственных процессах в химической и нефтехимической промышленности. В качестве теплообменного элемента в таких рекуператорах используются тонкие металлические пластины, герметично разделяющие каналы для прохождения сред.

Принцип работы пластинчатого рекуператора

Базовым элементом многих современных рекуператоров стал новый металлический полуфабрикат с листовой оребренной панелью – тонкостенным плоским листом с вертикальными рёбрами, приваренными на его поверхность. Ширина панели достигает 1000 мм, длина доходит до 6000 мм. Толщина элементов не превышает 1-3 мм. Рёбра высотой 10-30 мм привариваются с шагом 10-80 мм и более. Свариваемые элементы в указанных пределах могут иметь любое соотношение толщин.

Для интенсификации конвективного теплообмена внешнюю кромку ребра можно делать гофрированной.

Теплообмен в пластинчатом рекуператоре осуществляется следующим образом:

- Нагревающая среда при прохождении по каналам передает свое тепло стальным пластинам;

- Нагреваемая среда, проходящая по соседним каналам, получает тепло от пластин;

- Процесс теплопередачи идет непрерывно, что обеспечивает стабильность и высокую эффективность работы теплообменного оборудования.

Производительность рекуператора зависит от площади теплопередающих поверхностей и коэффициента теплопередачи металла.

Типы рекуператоров

Пластинчатые рекуператоры делятся на типы по способу подключения и направлениям прохождения сред, они бывают прямоточными, противоточными и перекрестноточными.

В прямоточных рекуператорах среды движутся в одном направлении, в противоточных – навстречу друг другу, конструкция таких рекуператоров практически не имеет отличий. В перекрестноточных рекуператорах нагревающая и нагреваемая среда движутся в перпендикулярных направлениях (крестообразно), такой способ теплообмена наиболее эффективен и обеспечивает самую высокую производительность.

Модульные рекуператоры ОПТ

В промышленных рекуператорах ОПТ в качестве разделителя и теплопередающего элемента используются оребренные стальные панели. Из панелей собираются модули, в которых пространство между панелями является герметичными каналами для прохождения сред. Каналы для нагревающей и нагреваемой среды расположены поочередно, сечение каналов может изменяться. Путем увеличения или уменьшения количества пластин обеспечивается требуемая площадь теплообменных поверхностей.

В перекрестноточных рекуператорах ОПТ панели соединяются таким образом, чтобы ребра в чередующихся каналах находились поперек по отношению к ребрам панели в предыдущем канале.

Рекуператор камерной нагревательной печи

Рекуператор ТТП-1000/8,8-396/7,1