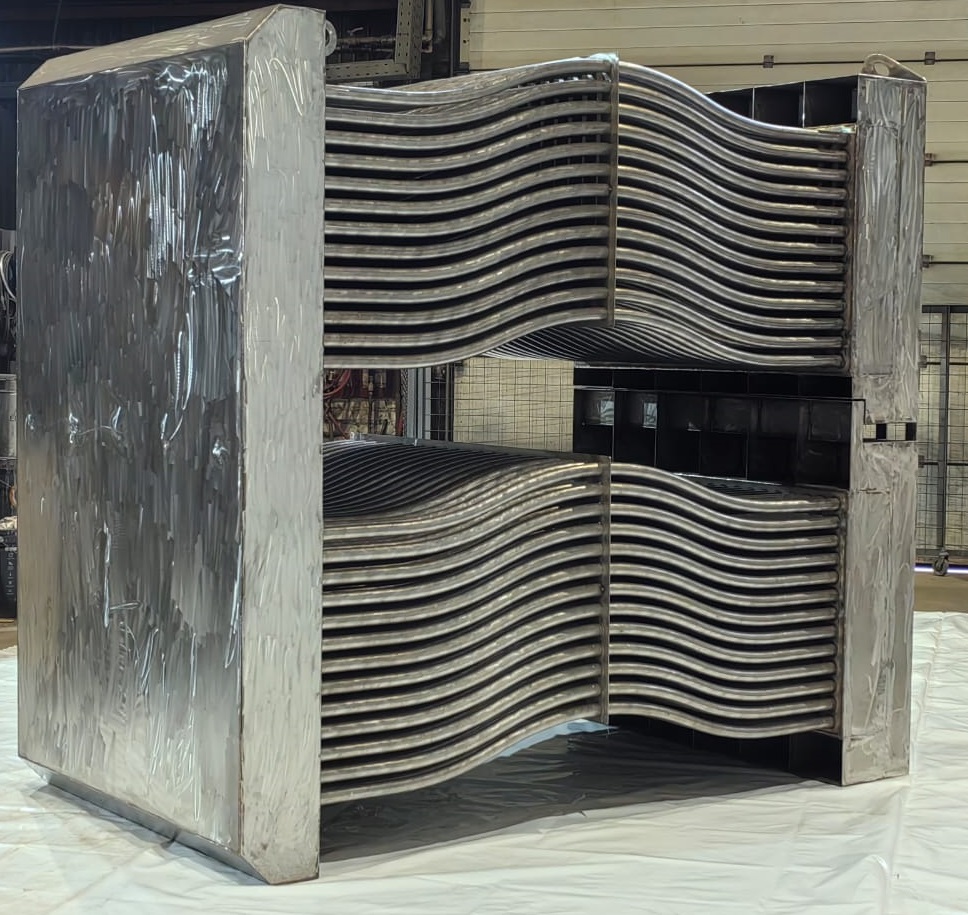

Рекуператор печи в отделении дожига абгазов на линии уходящих дымовых газов

Тип оборудования: Рекуператоры

Никелевое производство

Подогреватели низкого давления

Подогреватели низкого давления (ПНД) — это вертикальные кожухотрубные пароводяные теплообменники, предназначенные для нагрева конденсата в регенерационных системах теплоэлектростанций (ТЭЦ). Основная функция оборудования — повышение температуры питательной воды для увеличения коэффициента полезного действия (КПД) паротурбинной установки.

Типы ПНД

Различают два основных типа подогревателей низкого давления:

- Смешивающие ПНД — обеспечивают прямой контакт пара и воды, достигая высокой температуры нагрева. Обладают высокой энергоэффективностью, невысокой стоимостью и устойчивостью к коррозии, так как не имеют теплообменной поверхности. Недостаток — необходимость установки дополнительных насосов для регулирования давления.

- Поверхностные ПНД — нагрев осуществляется через стенки труб, без смешивания сред. Имеют меньшую эффективность (температура воды ниже на 3–5 °C), но требуют меньшего количества насосов и лучше адаптируются к различным режимам работы турбин.

На практике наилучшие результаты достигаются при использовании комбинированных схем, объединяющих оба типа ПНД.

Конструкция подогревателя низкого давления

Конструкция ПНД представляет собой герметичный вертикальный цилиндр, устанавливаемый на подготовленную площадку. Основные компоненты:

- Корпус (водяная камера): включает обечайку, эллипсоидное днище, фланцы и разделённые отсеки для обеспечения многоходового движения воды.

- Трубная система: состоит из развальцованных U-образных труб, закреплённых в трубной доске. Предусмотрены воздушный клапан и сливной патрубок.

- Каркас: выполнен из швеллеров и труб, содержит сегментные перегородки для распределения пара и фиксации труб.

- Теплоизоляция: предотвращает теплопотери.

- Датчики: контролируют температуру воды, давление пара, уровень конденсата. Устанавливаются после монтажа.

- Предохранительные устройства: защищают от избыточного давления в корпусе и трубной системе.

Каждая модель комплектуется сопроводительной технической документацией, и её параметры определяются по техническому заданию заказчика.

Принцип работы ПНД

Питательная вода из котлов циркулирует по трубам, а греющий пар поступает в межтрубное пространство. Через стенки труб происходит теплообмен, в результате чего пар конденсируется, а вода нагревается. Конденсат стекает в нижнюю часть корпуса и отводится регулируемым клапаном. Уровень жидкости контролируется датчиком уровня, а не конденсирующиеся газы — через отдельный патрубок.

Регенерационные системы низкого давления, как правило, реализованы по однопоточной схеме, с последовательной или параллельной установкой нескольких ПНД.

Срок службы и обслуживание

Согласно ГОСТ 28757-90, подогреватели низкого давления имеют ресурс не менее 40 лет, а интервал между капитальными ремонтами — от 50 000 часов. Для сохранения ресурса оборудования необходимо:

- следить за уровнем конденсата в корпусе;

- контролировать показания температуры и давления;

- проводить регулярное техническое обслуживание.

Обслуживание включает остановку оборудования, слив воды, охлаждение, очистку трубной системы от отложений и осмотр узлов на наличие повреждений или износа.

Как заказать ПНД

ООО «Термо-Северный Поток» — производитель промышленного теплообменного оборудования, включая подогреватели низкого давления для ТЭЦ и промышленных предприятий.

Чтобы получить консультацию и расчёт стоимости ПНД под ваши параметры, свяжитесь с нами по телефону или по электронной почте: inbox@recuperator-termo.ru. Наши инженеры помогут подобрать оптимальное решение под ваши условия эксплуатации.

Цинковое производство

Рафинирование меди

АО «Металлургический завод «Электросталь»

Медное производство

ООО «АЛЕКСИЙ ИНЖИНИРИНГ»

ООО «ИннВеко»

Производство минваты

Теплообменник отработавших газов

Рекуператоры отходящих газов — это специализированные теплообменные устройства, предназначенные для извлечения тепловой энергии из отработанных (выхлопных) газов и передачи её входящему воздуху или теплоносителю, например, воде. Такая утилизация тепла позволяет значительно повысить общую энергоэффективность предприятия и снизить затраты на топливо.

Типы теплообменников по виду теплоносителя

Теплообменники отработанных газов классифицируются в зависимости от среды, которой передаётся тепло:

- Газ–воздух: тепло передаётся от горячих газов к входящему воздуху;

- Газ–жидкость (вода): тепло утилизируется для подогрева воды или другого жидкостного теплоносителя.

В теплообменниках газ–воздух нагретый воздух используется, например, для повышения интенсивности горения в металлургических печах и топках котлов, что повышает КПД оборудования. Газ–жидкостные системы применяются в основном в системах отопления, где нагретая вода служит вторичным теплоносителем.

Применение рекуператоров отходящих газов позволяет добиться значительной экономии на энергоносителях и снизить тепловые потери предприятия. Особенно это актуально для производств с высокотемпературными выбросами и большим объёмом отработанных газов.

Преимущества рекуператоров ОПТ

Сравнительный анализ различных типов теплообменных агрегатов показывает, что наибольшую эффективность демонстрируют рекуператоры ОПТ. Благодаря уникальной модульной конструкции, они обеспечивают:

- высокий коэффициент теплопередачи за счёт увеличенной площади теплообмена;

- компактность и гибкость компоновки под конкретные условия установки;

- устойчивость к высоким температурам благодаря применению жаропрочной стали;

- длительный срок службы в агрессивных газовых средах;

- возможность точной настройки параметров по результатам индивидуального теплового расчёта.

Все рекуператоры ОПТ проектируются с учётом реальных условий эксплуатации. Перед производством специалисты проводят инженерный анализ и теплотехнический расчёт, что позволяет точно подобрать размеры, конфигурацию каналов и материалы. Это гарантирует максимальную эффективность и надёжность оборудования в промышленной среде.

Отопление помещений

Расчет воздухоподогревателей

Воздухоподогреватель — это специализированное теплообменное оборудование, предназначенное для предварительного подогрева воздушных масс, подаваемых в топку котла. Нагретый воздух улучшает процесс сгорания топлива, способствует увеличению КПД котельной установки и продлевает срок службы теплогенерирующего оборудования.

Существует два типа воздухоподогревателей по принципу действия:

- Рекуперативные воздухоподогреватели — тепло передаётся через разделяющую стенку между газами и воздухом, без их смешивания.

- Регенеративные воздухоподогреватели — тепло аккумулируется в теплоносителе (например, в матрице), который затем нагревает воздух.

Установка воздухоподогревателей осуществляется в специальных зонах — как правило, в опускных газоходах или за пределами котла, в зависимости от конструкции конкретного оборудования. Для правильного выбора конфигурации и места размещения устройства рекомендуется предварительно выполнить конструктивный теплотехнический расчёт, позволяющий оценить его эффективность и надёжность при заданных режимах работы.

Теплотехнический расчёт воздухоподогревателя

Для определения параметров работы и эффективности воздухоподогревателя применяются три базовых уравнения:

- Уравнение теплового баланса;

- Уравнение логарифмического среднетемпературного напора (LMTD);

- Уравнение для определения площади теплообменной поверхности.

На основе этих уравнений рассчитываются ключевые характеристики устройства, включая температуру нагреваемого воздуха, потери давления, и КПД установки. Такой анализ позволяет:

- оценить экономическую целесообразность внедрения воздухоподогревателя;

- определить возможное повышение КПД котла;

- минимизировать теплопотери и эксплуатационные расходы;

- обеспечить надёжную и безопасную работу оборудования в заданных условиях.

Воздухоподогреватель играет ключевую роль в энергосберегающих технологиях котельных установок. Его корректный расчёт и подбор конструкции позволяют достичь высокой эффективности сжигания топлива, улучшить экологические показатели и увеличить срок службы всей системы.

ООО «СМП-Механика»

Рекуператор ТВТ Труба в Трубе

Рекуператор ТВТ-1000/2,3-465/2,1

Рекуператоры труба в трубе

Радиационные кольцевые рекуператоры типа «труба в трубе»

Радиационные рекуператоры типа «труба в трубе» представляют собой надёжное и высокоэффективное решение для утилизации тепла дымовых газов с экстремально высокой температурой. Компания занимается проектированием и производством таких устройств с учётом специфики реальных условий эксплуатации.

Применение этого типа теплообменников особенно целесообразно при температурах отходящих газов свыше 1000–1300 °C, где основным механизмом передачи тепла становится излучение. Это делает конструкцию незаменимой в прокатных, кузнечно-штамповочных, стекольных и металлургических производственных линиях.

Принцип работы и конструктивные особенности

Базовая конструкция состоит из двух соосных труб. Внутренняя труба пропускает горячие дымовые газы, а по внешнему кольцевому каналу движется нагреваемый воздух. Такой подход обеспечивает эффективный теплообмен при минимальных затратах на вспомогательное оборудование.

Для повышения конвективного коэффициента теплоотдачи к нагреваемому воздуху, наружная труба снабжается специальными ребрами и турбулизаторами. Кроме того, на наружную поверхность наносится теплоизоляция, минимизирующая тепловые потери в окружающую среду.

Преимущества радиационных рекуператоров

- Работа при высоких температурах — до 1300 °C без риска повреждения;

- Устойчивость к загрязнённым газовым потокам, включая вязкие и агрессивные примеси (например, при производстве стекла);

- Низкое гидравлическое сопротивление благодаря большому диаметру дымовой трубы — работа возможна без дымососа;

- Минимальное осаждение загрязнений по сравнению с трубчатыми и пластинчатыми теплообменниками;

- Простота очистки за счёт увеличенного проходного сечения;

- Оптимальная длина луча и высокий радиационный коэффициент теплоотдачи при диаметре трубы от 1 метра.

Сопротивление потоку через такой теплообменник сравнимо с обычным газоотводящим боровом, что упрощает его интеграцию в существующие системы без необходимости модернизации тяговых устройств.

Вывод

Радиационные кольцевые рекуператоры типа «труба в трубе» — это оптимальный выбор для высокотемпературных производств, где необходимо не только сохранить, но и эффективно использовать тепловую энергию отработанных газов. Их надёжная конструкция, энергетическая эффективность и устойчивость к загрязнениям делают их востребованными в тяжёлой промышленности и энергетике.

Печь производства непрерывной стеклонити

ООО «Златоустовский абразивный завод»

Рекуператор камерной нагревательной печи

Рекуператор ТТП-1000/8,8-396/7,1

Стекловаренное производство

ООО «БЕКАРТ ЛИПЕЦК»

Реинжиниринг рекуператора камеры дожига

Рекуператор изготовлен для производителя минеральной ваты взамен вышедшего из строя иностранного рекуператора. В проекте применялись специальный стали для повышения срока службы рекуператора.

Ваграночные линии ENETEX

ПАО «ЧЗПСН-Профнастил»

Энергетика

Теплообменный модуль системы газоочистки

Горячий модуль системы газоочистки и многоступенчатого подогревателя технологических газов после термического оксидайзера табачной компании.

ООО «Сен-Гобен Строительная Продукция Рус»

Многоступенчатый подогреватель (теплообменник)технологических газов после термического оксидайзера табачной компании.

Подогреватель имеет три ступени подогрева: подогрева загрязнённых газов производства в оксидайзер, для подогрева технологического воздуха, для подогрева воздуха на горение оксидайзера.

Воздушный калорифер

Воздушные калориферы — это мощные промышленные нагреватели воздуха, предназначенные для оперативного отопления помещений или подогрева воздушных потоков в технологических процессах. Они активно применяются в системах вентиляции, отопления и теплообмена на производственных и складских объектах.

Принцип работы воздушного калорифера

Конструкция устройства состоит из двух основных элементов: теплообменника и вентилятора. Теплообменник аккумулирует тепло от теплоносителя (электрического, водяного, парового или масляного типа), а вентилятор обеспечивает принудительное движение воздуха через нагретую поверхность. В результате образуется направленный тёплый поток, выходящий через переднюю решетку корпуса калорифера.

Типы калориферов по виду теплоносителя

- Электрические калориферы: оснащены ТЭНами, просты в монтаже и не требуют подключения к центральным системам. Отличаются экологичностью, но имеют высокие эксплуатационные затраты из-за энергопотребления.

- Водяные и паровые калориферы: в качестве теплоносителя используют горячую воду или пар, циркулирующие по трубчатым пакетам. Являются наиболее экономичными в эксплуатации, особенно при подключении к существующим тепловым сетям.

- Масляные калориферы: работают на основе сжигания масляно-воздушной смеси в камере сгорания. Обеспечивают высокую тепловую мощность и автономность, используются в условиях отсутствия центрального отопления.

Области применения и преимущества

Воздушные калориферы широко применяются в системах приточной вентиляции с круглыми и прямоугольными воздуховодами. Они эффективны для отопления:

- производственных цехов и заводов;

- автомастерских и станций технического обслуживания (СТО);

- складских и логистических комплексов;

- торговых павильонов, ангаров, теплиц и других крупных объектов.

Преимущества электрических калориферов:

- Коэффициент полезного действия более 95%;

- Быстрый прогрев помещений любых объёмов;

- Минимальные требования к монтажу и обслуживанию;

- Надёжность и длительный срок службы;

- Полное отсутствие вредных выбросов и запахов — экологическая безопасность.

Заказ и консультации

Компания ООО «Термо-Северный Поток» проектирует и производит воздушные калориферы под заказ для промышленных предприятий всех отраслей. Наши инженеры учитывают параметры помещения, тип теплоносителя, условия эксплуатации и технические требования клиента.

Мы предоставляем полный цикл услуг:

- подбор и расчет калорифера под объект;

- проектирование и производство агрегата;

- доставка, монтаж, пусконаладка;

- обучение персонала, постгарантийное обслуживание.

Для получения бесплатной консультации или расчета оборудования свяжитесь с нашими техническими специалистами по телефону или через форму обратной связи на сайте. Мы подберем оптимальное решение под ваш бюджет и задачи.