Тип оборудования: Рекуператоры

Эффективность рекуператоров

Сегодня на рынке представлены различные виды рекуператоров: оребрённо‑пластинчатые, роторные, камерные и устройства на основе тепловых трубок. Среди них наибольшую эффективность и экономичность демонстрируют рекуператоры типа ОПТ. Их уникальная конструкция обеспечивает значительно более высокие показатели теплопередачи и эксплуатационной надёжности по сравнению с другими типами теплообменного оборудования.

Оребрённо‑пластинчатый рекуператор — технические характеристики

Теплообменники серии ОПТ изготавливаются из тонколистовой нержавеющей стали, обеспечивающей высокую устойчивость к температурным нагрузкам и коррозии. Толщина теплообменной поверхности составляет 1,5 мм, что позволяет достичь оптимального баланса между прочностью и эффективностью теплопередачи. Специальная геометрия пластин и оребрения способствует равномерному распределению входящих потоков, что увеличивает общую эффективность устройства.

Ключевые преимущества оребрённо‑пластинчатых рекуператоров ОПТ включают:

- компактные размеры и низкие весовые показатели, удобные для установки в ограниченных пространствах;

- возможность проектирования под любые значения тепловой мощности в зависимости от задачи;

- высокая термопластичность конструкции, устойчивость к перепадам температур;

- отсутствие трубной доски, что исключает зоны термического напряжения;

- наличие внутренней системы компенсации температурных расширений, повышающей ресурс аппарата;

- низкое аэродинамическое сопротивление, позволяющее поддерживать высокие скорости потока при минимальных потерях давления.

Все технические параметры рекуператоров ОПТ подбираются индивидуально — с учётом конкретных требований заказчика, условий эксплуатации, характеристик среды и целевых показателей теплообмена. Это обеспечивает максимальную адаптацию оборудования под нужды промышленного объекта и высокую эффективность работы всей системы.

АО «Силовые машины»

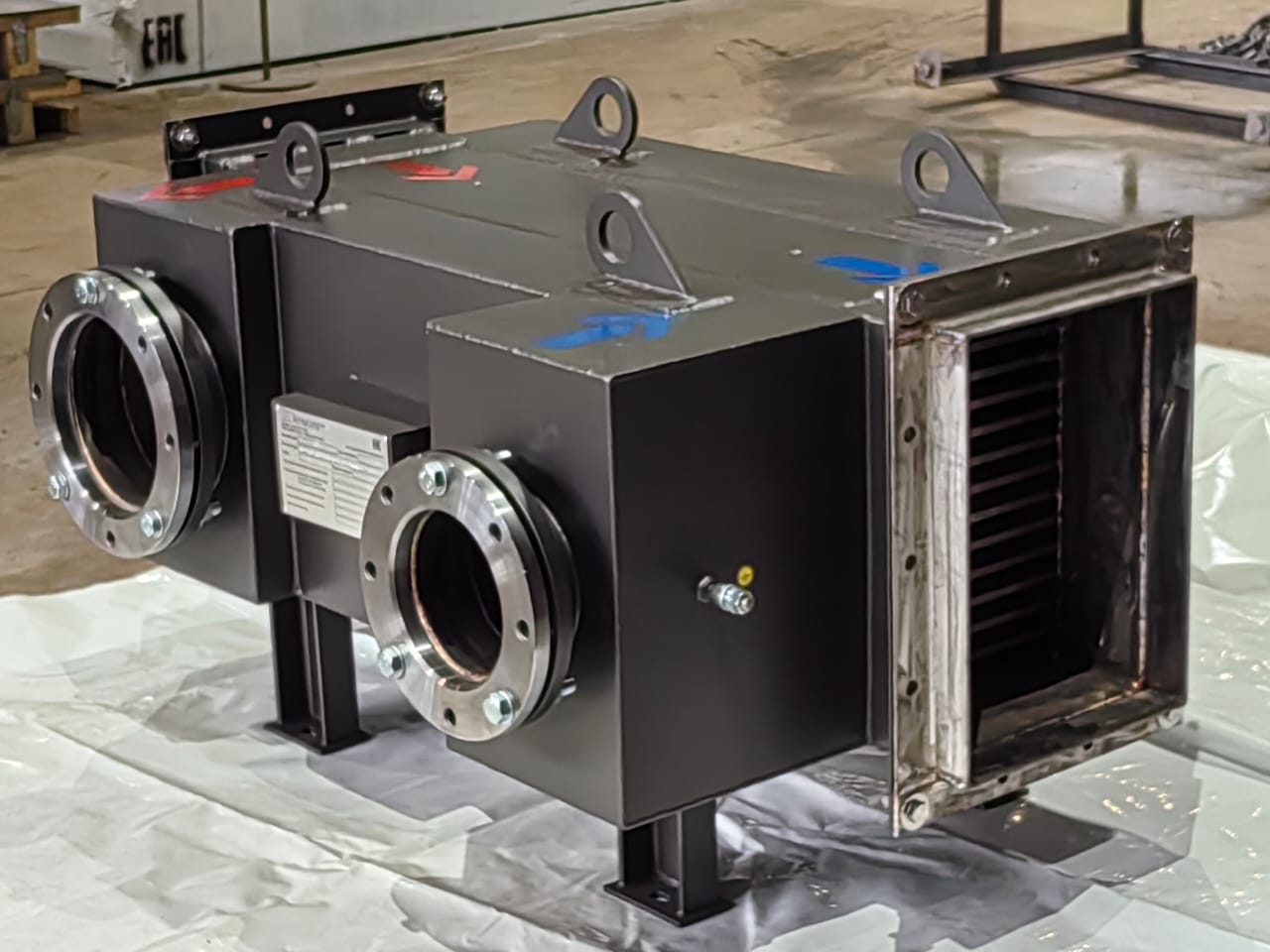

Изготовление рекуператора после камеры дожига

В отсутствии возможности у заказчика приобрести оригинальные рекуператоры за границей, нами разработан и изготовлен улучшенный аналог рекуператора камеры дожига, который позволит увеличить срок службы, а также сохранить компетенции по разработке такого оборудования в России.

Газовоздушные теплообменники

Основные характеристики газовоздушных теплообменников

Газовоздушные теплообменники — это специализированные устройства, предназначенные для эффективной передачи тепловой энергии между потоками газа и воздуха. Их конструкция основана на трубчатых или пластинчатых элементах, обеспечивающих физическое разделение сред при одновременном теплообмене. Такой принцип исключает смешивание потоков и позволяет достичь высокой термической эффективности без потерь качества среды.

Ключевые характеристики, определяющие производительность газовоздушного теплообменника, включают:

- Теплопроводность материалов — напрямую влияет на скорость и интенсивность передачи тепла;

- Коэффициент теплоотдачи — определяет эффективность работы при различных режимах эксплуатации;

- Гидравлическое сопротивление — важный параметр для расчёта энергозатрат на перекачку среды;

- Геометрические параметры конструкции — форма, площадь поверхности и компоновка каналов оказывают влияние на КПД устройства.

Применение газовоздушных теплообменников в промышленности

Газовоздушные теплообменники находят широкое применение в самых различных отраслях промышленности, где требуется надёжная и эффективная передача тепла между воздушными и газовыми потоками. Наиболее распространённые области использования:

- Системы вентиляции и кондиционирования воздуха (HVAC);

- Пищевая промышленность — поддержание температурных режимов при термообработке;

- Химическая и нефтехимическая отрасль — в процессах охлаждения и подогрева технологических потоков;

- Энергетика — охлаждение газовых турбин, теплоутилизация и повышение КПД установок.

Благодаря своей высокой надёжности, компактности и эффективности, газовоздушные теплообменники способствуют созданию стабильных рабочих условий, сокращению энергопотерь и продлению ресурса основного оборудования.

Их интеграция в инженерные системы позволяет:

- повысить производительность оборудования;

- оптимизировать тепловые балансы производств;

- значительно снизить потребление энергии;

- улучшить экологические и эксплуатационные показатели предприятия.

Таким образом, газовоздушные теплообменники являются неотъемлемым элементом современной инженерной инфраструктуры. Их использование обеспечивает эффективную теплопередачу, надёжную эксплуатацию технологических систем и устойчивое снижение операционных расходов, делая их критически важным компонентом в любой промышленной энергетике и автоматизации.

Установка нагрева бензина перед разгонкой

Установка АВТ

Энергосбережение на предприятиях до 40% в год

Россия обладает значительными запасами природных ресурсов — нефти, газа и угля. Однако существует ещё один, не менее ценный ресурс — энергоэффективность. По оценкам экспертов, Россия способна сократить до 45% первичного потребления энергии, что сопоставимо с общим потреблением всей Франции. Этот потенциал делает энергоэффективность важнейшим направлением развития экономики и экологии страны.

Почему важно экономить энергоресурсы? Во-первых, это прямая экономия средств на закупку энергоносителей. Во-вторых, снижение энергопотребления — эффективный путь к улучшению экологической ситуации и борьбе с глобальным изменением климата. Чем меньше энергии используется, тем меньше выбросов парниковых газов в атмосферу. Таким образом, энергосбережение выгодно как государству, так и бизнесу и каждому гражданину.

Реализация энергосберегающих мероприятий позволяет существенно сократить затраты на энергоносители и повысить технико-экономическую эффективность работы предприятия. Это ведёт к снижению себестоимости продукции, увеличению рентабельности и конкурентоспособности бизнеса.

Ключевые направления энергосбережения на промышленных предприятиях

- оптимизация потребления энергоресурсов;

- повышение энергетической эффективности производственных процессов;

- вторичное использование тепловой энергии технологических процессов.

Мероприятия по экономии энергоресурсов включают:

- сокращение времени неэффективной работы оборудования (так называемые «тёплые» простои);

- минимизацию числа и продолжительности пуско-остановочных режимов;

- внедрение автоматики управления нагрузкой и потреблением.

Повышение энергетической эффективности достигается путём:

- использования оборудования с высоким КПД;

- устранения утечек теплоносителей и сжатого воздуха;

- изоляции горячих поверхностей и сокращения тепловых потерь.

«Термо-Северный Поток» — технологии для вторичного использования тепловой энергии

Наиболее эффективным направлением энергосбережения является рекуперация тепла — повторное использование тепловой энергии отходящих газов. Во многих производственных процессах тепло отработанных газов теряется, выбрасываясь в атмосферу. Это приводит к значительным энергетическим потерям и увеличению экологической нагрузки.

Применение рекуперативных систем позволяет не только существенно снизить энергопотребление, но и сократить эксплуатационные расходы. Особенно это актуально в ситуациях, где мощность внешних источников теплоснабжения ограничена.

Ключевым элементом таких систем является оребрённо‑пластинчатый теплообменник. Он обеспечивает эффективную теплопередачу между горячим и холодным теплоносителями без их смешивания. В роли горячего теплоносителя могут выступать:

- продукты сгорания (природный газ, мазут, дизель, уголь);

- технологические газы в металлургии, химии, нефтепереработке и других отраслях.

Рекуперация осуществляется через теплопроводящую стенку между средами и позволяет возвратить от 15% до 60% тепловой энергии. При последовательной установке нескольких теплообменников общая эффективность системы может достигать до 85%.

Дополнительным преимуществом является полное разделение потоков: теплоносители не смешиваются, что сохраняет их состав и исключает необходимость в установке дополнительного оборудования для очистки или осушки газов.

Конструкция систем рекуперации от «Термо-Северный Поток» позволяет внедрять их как на этапе проектирования новых объектов, так и на уже действующих производствах без значительных реконструкций.

Варианты вторичного использования теплоты в зависимости от состояния теплоносителя

Теплота отходящих газов:

- рекуперация с возвратом тепла в технологический процесс,

- нагрев воздуха и технологических газов,

- подогрев приточного воздуха для вентиляции и отопления,

- использование в сушильных камерах и линиях полимеризации,

- нагрев воды для нужд ГВС,

- подогрев воды перед стадиями водоподготовки (очистка, обессоливание),

- генерация пара для технологических нужд, отопления и турбинной генерации,

- нагрев рабочего тела для газотурбинных установок.

Теплота сбросной воды и «мятого» пара:

- нагрев воздуха для технологических нужд,

- подогрев воздуха в системах вентиляции,

- нагрев сыпучих материалов (например, пластиковых гранул).

Теплота охлаждаемых сыпучих материалов:

- подогрев воды для систем отопления и ГВС,

- генерация пара низкого давления для производственных нужд.

Максимальная эффективность достигается при каскадном и комбинированном применении нескольких видов использования теплоты. Оборудование может быть установлено как последовательно, так и параллельно, в зависимости от схемы утилизации и потребностей объекта.

Пример: сталелитейное производство

Нагревательные печи для стальных заготовок работают при температурах до 1000–1100 °C. Температура отходящих газов также экстремально высока, что приводит к потерям десятков мегаватт тепла. Это эквивалентно сгоранию огромных объёмов энергоносителей (природный газ, мазут, кокс и др.).

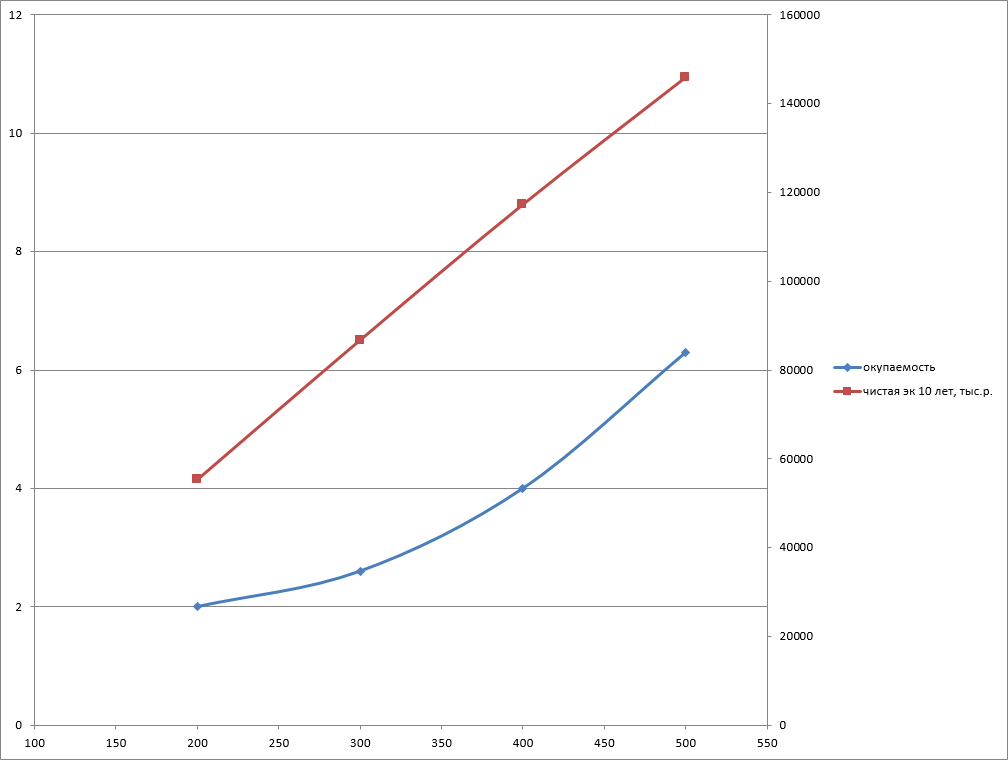

Типовая схема включает рекуператор, размещённый за печью, который возвращает часть тепла через нагрев воздуха для горения. Это позволяет снизить расход топлива, особенно при повышении температуры воздуха на входе в горелки. Хотя с увеличением температуры возрастает и стоимость системы, благодаря низким эксплуатационным затратам рекуператоры обеспечивают высокую общую экономию в течение срока службы.

Условия расчёта: расход воздуха на горение — 20 000 Нм³/ч, расход дымовых газов — 22 000 Нм³/ч, цена газа — 4,6 руб./Нм³ без НДС, режим работы — 24/7. Используемое топливо — природный газ.

При использовании альтернативных топлив (мазут, кокс и др.) срок окупаемости сокращается, а экономический эффект возрастает. Однако температурные ограничения арматуры, включая горелки, а также технический предел нагрева воздуха, требуют инженерного баланса. При температуре дымовых газов после рекуперации в пределах 400–800 °C целесообразно внедрение каскадных теплоутилизаторов (например, водяных или паровых котлов-утилизаторов), позволяющих снизить температуру до 120–200 °C и дополнительно повысить КПД установки.

Конденсационные установки: максимум из природного газа

Сжигание метана (CH₄), основного компонента природного газа, приводит к образованию водяного пара (до 19% объёма продуктов сгорания). При конденсации пара высвобождается значительное количество теплоты — фазовый переход воды отдаёт энергию, эквивалентную её нагреву от 0 до 100 °C, умноженному в 5 раз.

CH4 + 2O2 → CO2 + 2H2O

Применение конденсационных теплообменников и каскадной утилизации позволяет достичь топливного КПД до 90–92%, что особенно важно для высокоэнергозатратных отраслей.

Примеры внедрения рекуператоров от ООО «Термо-Северный Поток»

1. Побужский ферроникелевый комбинат (Украина)

Рекуператоры ОПТ установлены на вращающихся трубчатых печах:

- Температура дымовых газов: 326 °C

- Температура нагретого воздуха: 280 °C

- Расход газов: 95 000 Нм³/ч

- Расход воздуха на горение: 42 000 Нм³/ч

- Запылённость: до 150 г/Нм³

- Топливо: природный газ

Результат: экономия природного газа — 736 м³/ч на каждой печи.

2. Северсталь

Замена устаревшего рекуператора с сохранением обвязки:

- Температура дымовых газов: 900 °C

- Температура нагретого воздуха: 412 °C (было 150 °C)

- Расход газов: 19 100 Нм³/ч

- Расход воздуха на горение: 17 500 Нм³/ч

- Топливо: природный газ

Результат: экономия топлива — 185 м³/ч, с сохранением существующих газоходов и магистралей.

3. Режникель

Рекуператор ОПТ установлен на шахтной печи:

- Температура дымовых газов: 900 °C (проект), 500 °C (факт)

- Температура нагретого воздуха: 300 °C

- Расход газов: 145 000 Нм³/ч

- Расход воздуха: 65 000 Нм³/ч

- Запылённость: до 150 г/Нм³

- Топливо: кокс

Результат: при 500 °C достигнута экономия кокса на 1 т сырья — 17%.

Пластинчатые рекуператоры

Пластинчатый рекуператор — это высокоэффективное теплообменное оборудование, предназначенное для повторного использования тепловой энергии отходящих газов с целью нагрева воздуха в производственных системах. Особенно широко он применяется в химической и нефтехимической промышленности, где требуется стабильный и контролируемый тепловой режим. В качестве теплообменного элемента в конструкции используются тонкие металлические пластины, которые герметично разделяют каналы для потоков горячей и холодной среды, обеспечивая их физическое разделение при высокой эффективности теплопередачи.

Принцип работы пластинчатого рекуператора

В современных пластинчатых теплообменниках используется инновационный тип полуфабриката — оребрённая листовая панель. Это тонкостенная стальная плита с вертикальными рёбрами, приваренными на поверхность. Стандартные размеры панелей: ширина — до 1000 мм, длина — до 6000 мм, толщина — от 1 до 3 мм. Высота рёбер варьируется от 10 до 30 мм, шаг установки — от 10 до 80 мм и более. При необходимости для повышения эффективности, внешняя кромка рёбер может иметь гофрированную форму для интенсификации конвекции.

Процесс теплообмена в пластинчатом рекуператоре реализуется следующим образом:

- Горячая (нагревающая) среда передаёт тепловую энергию металлическим пластинам при прохождении по своим каналам;

- Параллельно холодная (нагреваемая) среда проходит по соседним каналам и получает тепло от пластин;

- Обмен теплом происходит непрерывно и эффективно, без смешивания сред, что обеспечивает стабильную работу оборудования.

Производительность рекуператора зависит от площади активной поверхности теплообмена, геометрии каналов и коэффициента теплопередачи используемого металла.

Типы пластинчатых рекуператоров

В зависимости от схемы движения сред, пластинчатые рекуператоры подразделяются на:

- Прямоточные — обе среды движутся в одном направлении;

- Противоточные — потоки движутся навстречу друг другу (наиболее стабильный режим теплопередачи);

- Перекрестноточные — потоки пересекаются под прямым углом, обеспечивая максимальную эффективность и высокий коэффициент теплопередачи.

Модульные пластинчатые рекуператоры ОПТ

В промышленной серии рекуператоров ОПТ применяются оребрённые стальные панели, которые одновременно выполняют функции разделителей и теплообменных элементов. Панели компонуются в модули, между которыми формируются герметичные каналы. Чередование каналов для нагревающей и нагреваемой среды обеспечивает равномерную теплопередачу. Размер сечения и количество каналов может настраиваться в зависимости от требуемой мощности и условий эксплуатации.

В перекрестноточных рекуператорах ОПТ панели устанавливаются так, чтобы направление рёбер в смежных каналах было перпендикулярным. Это создаёт турбулентный режим движения, усиливающий теплообмен и повышающий эффективность системы при компактных размерах установки.

Установка вакуумной дистилляции

Теплообменник для одного из крупнейших производителей минеральной ваты

Теплообменник изготовлен взамен вышедшего из строя иностранного аналога.

Теплообменник задействован в общей системе очистки дымовых газов линии производства минеральной ваты.

Путевой подогреватель

Рекуператоры петлевые и трубчатые теплообменники газ-газ

ООО «Термо Северный Поток» производит широкий спектр трубчатых теплообменных аппаратов, разработанных для эксплуатации в различных теплотехнических и производственных системах. Основным конструктивным элементом таких агрегатов является трубный пучок, размещённый в шахматном или коридорном порядке, с кожухом либо без него, в зависимости от требований эксплуатации.

Наша продукция включает:

- рекуператоры трубчатого типа — для установки в газоходах методических, нагревательных и термических печей;

- погружные теплообменники — для размещения внутри ёмкостей с теплоносителем;

- аппараты оросительного типа — предназначенные для охлаждения жидкостей методом орошения трубных пучков.

Одним из ключевых конкурентных преимуществ наших трубчатых теплообменников является возможность использования интенсификаторов теплообмена различных типов. Это техническое решение позволяет одновременно:

- уменьшить габаритные размеры аппарата;

- повысить коэффициент теплопередачи;

- снизить сопротивление потоку;

- оптимизировать тепловой режим в условиях ограниченного пространства.

Мы предлагаем простые и надёжные конструкции, адаптированные под работу в жёстких эксплуатационных условиях. Трубчатые теплообменники легко поддаются обслуживанию и ремонту в «полевых» условиях, что делает их незаменимыми в различных отраслях промышленности. Также мы изготавливаем нестандартные решения с применением продольно- и поперечно-оребрённых труб.

Наше производство оснащено для выпуска как серийного, так и индивидуального теплообменного оборудования трубчатого типа. Мы можем работать по технической документации заказчика или предложить собственные проектные решения. Каждое изделие разрабатывается на основе технического задания и рассчитывается с учётом требуемой производительности, условий эксплуатации и специфики технологического процесса.

ООО «ЭМПИЛС-ЦИНК»

Рекуператор камеры дожига производителя минеральной ваты

Проведены теплотехнические и конструктивные расчеты рекуператора для обеспечения необходимых параметров подогрева воздуха, изготовлен и доставлен в кратчайшие сроки для замены вышедшего из строя иностранного образца.

Производство кальцинированной соды

Сернокислотное производство

Теплообменники с U-образными трубами

Теплообменные аппараты с U-образной трубой — это специализированные устройства для эффективной передачи тепловой энергии между двумя рабочими средами. Трубки, изогнутые в форме буквы «U», погружаются в теплоноситель, обеспечивая компактную и надёжную схему циркуляции. Такая конструкция даёт целый ряд инженерных преимуществ:

- увеличенная площадь поверхности теплообмена при той же длине аппарата;

- формирование турбулентного потока, способствующего повышенной теплопередаче;

- устойчивость к вибрациям и деформациям;

- простота конструкции, высокая ремонтопригодность и надёжность в эксплуатации.

Кроме того, U-образные трубные пучки выполняют функцию компенсации термических расширений, защищая кожухотрубный теплообменник от температурных напряжений и продлевая срок его службы.

Принцип работы

Один из теплоносителей подаётся в распределительную камеру и далее направляется внутрь трубного пучка, по которому циркулирует. Второй теплоноситель (обычно с противоположной температурой) проходит по межтрубному пространству. Передача тепла происходит через стенки труб, при этом среды не смешиваются и сохраняют агрегатное состояние.

Особенность конструкции — всегда чётное число трубных ходов, что необходимо для возврата потока в ту же сторону. В зависимости от требований, может использоваться одноходовая или двухходовая схема. После завершения цикла оба потока выводятся через соответствующие патрубки.

Устройство теплообменника с U-образной трубой

- Корпус: герметичная оболочка из стали, определяющая размеры аппарата и удерживающая один из теплоносителей.

- Перегородки: делят внутреннее пространство на секции, способствуя направленному и равномерному движению потоков.

- U-образные трубки: изготавливаются из устойчивых к коррозии и температуре материалов, способны компенсировать тепловые деформации.

- Трубные доски: элементы для фиксации трубок, формирующие компактный и стабильный пучок.

- Соединительные патрубки: обеспечивают подвод и отвод теплоносителей, соединяя аппарат с внешними трубопроводами.

Сферы применения: теплообменники с U-образной трубой активно применяются в нефтехимической, энергетической, пищевой и фармацевтической промышленности. Они используются для нагрева и охлаждения жидкостей, конденсации пара, рекуперации тепла и других процессов, где важна надёжная и контролируемая теплопередача.

Чтобы получить профессиональную консультацию по выбору U-образного теплообменника и заказать аппарат под ваши параметры, свяжитесь с нашими специалистами по телефону или оставьте заявку через форму на сайте.

Производство катализаторов

Теплообменники газ-воздух

Газовоздушные теплообменники трубчатого типа — это надёжные и эффективные устройства, предназначенные для утилизации тепла от горячих газов и передачи его воздушной среде. Их конструкция основана на использовании труб, по которым проходят газы и воздух, разделённые стенкой, через которую осуществляется теплопередача. Такой принцип работы позволяет экономично использовать отработанное тепло и повышать общую энергоэффективность технологических процессов.

Принцип работы трубчатого газовоздушного теплообменника

Функционирование системы утилизации тепла основано на следующем процессе:

- Горячие газы (например, дымовые газы от печей или газовых турбин) поступают внутрь труб теплообменника.

- Холодный воздух, требующий подогрева, проходит по межтрубному пространству.

- Теплообмен происходит через стенку труб: энергия передаётся от газов к воздуху без их смешивания.

- Нагретый воздух далее используется в системах отопления, сушки или в технологических линиях.

Области применения

- Отопление промышленных и жилых зданий: использование тепла отходящих газов для снижения затрат на отопление.

- Сушка материалов: нагретый воздух применяется для сушки древесины, зерна, текстиля, строительных материалов и т. д.

- Технологические процессы: используется для подогрева воздуха в производстве стекла, металлов, керамики, цемента и других отраслей.

Результаты применения теплообменников

- Экономия энергии: снижение потребления топлива и электричества за счёт повторного использования тепла.

- Экологическая эффективность: сокращение выбросов вредных веществ в атмосферу.

- Рост производительности: повышение стабильности и качества технологических процессов.

- Продление ресурса оборудования: снижение тепловых нагрузок на основное оборудование.

Преимущества газовоздушных трубчатых теплообменников

- Высокая тепловая эффективность: большая площадь поверхности теплообмена обеспечивает интенсивную передачу тепла.

- Надёжность и долговечность: прочные материалы и устойчивая конструкция гарантируют длительный срок службы.

- Простота монтажа и обслуживания: конструкция позволяет быструю установку, лёгкий доступ к элементам и низкие эксплуатационные затраты.

Газовоздушные теплообменники трубчатого типа — это энергоэффективное решение для промышленных предприятий, позволяющее сократить расходы на отопление и технологическое тепло, повысить экологическую безопасность и увеличить общую эффективность производства.

Производство синтетических каучуков

Типы нагревателей воздуха

Воздухонагреватель — это промышленное теплообменное устройство, предназначенное для повышения температуры воздушных потоков в технологических системах. Нагрев осуществляется за счёт теплопередачи от нагревающей среды к воздуху, проходящему через аппарат. Использование воздухонагревателей позволяет значительно повысить энергетическую эффективность и устойчивость производственных процессов.

В современных промышленных условиях применяются различные типы нагревателей воздуха, отличающиеся по виду теплоносителя. В качестве нагревающей газообразной среды могут использоваться:

- продукты сгорания (дымовые газы);

- пар высокого или низкого давления;

- отработанные технологические газы.

Классификация воздухонагревателей по типу теплообменной поверхности

Конструктивные особенности поверхности теплообмена играют ключевую роль в эффективности аппарата. По конструкции выделяют следующие виды воздухонагревателей:

- Трубчато-ребристые спирально-накатные — с оребрением, выполненным методом накатки на трубки;

- Трубчато-ребристые спирально-навивные — с оребрением, навитым по спирали вокруг труб;

- Пластинчато-трубчатые — с использованием теплообменных пластин для увеличения поверхности контакта.

Наиболее эффективными и производительными признаны воздухонагреватели с оребрёнными панелями (серия ОПТ). Эти устройства нового поколения успешно применяются в горнодобывающей, строительной и перерабатывающей промышленности. Их преимущества включают высокую теплоотдачу, компактные размеры и устойчивость к агрессивным средам.

Компания ООО «Термо Северный Поток» предлагает широкий выбор воздухонагревателей с оребрёнными теплообменными панелями, адаптированных под различные условия эксплуатации. Чтобы получить профессиональную консультацию и оформить заказ, свяжитесь с нашими специалистами или оставьте заявку на сайте.

Рекуператор стенда нагрева ковшей

В рамках модернизации производства был изготовлен рекуператор для стенда нагрева ковшей

Сравнение эффективности рекуператоров

Теплообменники газ-газ и газ-воздух

Современное промышленное оборудование на предприятиях в ходе технологических процессов выделяет значительное количество тепловой энергии. Без её утилизации это тепло выбрасывается в атмосферу, что приводит к ухудшению экологической обстановки и нерациональному использованию ресурсов.

Рекуперативные теплообменники типа газ-воздух и газ-газ позволяют эффективно использовать это избыточное тепло для нагрева воздуха, технологических нужд или обогрева помещений. Такие системы могут работать в широком диапазоне условий и применяться на различных производственных объектах. Однако не все модели подходят для стандартной установки — подбор оборудования осуществляется индивидуально под специфику эксплуатации.

Эффективность и надёжность теплообменного оборудования зависят от точности инженерных расчётов, корректного выбора параметров и качества исполнения. Для этих целей используются теплообменники серии ОПТ, которые разрабатываются под заказ с учётом требований заказчика. Расчёт технических характеристик и подбор конфигурации возможны с помощью онлайн‑калькулятора, позволяющего быстро получить точные параметры оборудования.

Преимущества рекуперативного теплообменника газ-газ ОПТ

Теплообменное оборудование ОПТ типа газ-газ обладает рядом ключевых преимуществ:

- Энергоэффективность: повторное использование тепла отработанных газов позволяет значительно снизить потребление топлива и тепловой энергии.

- Компактная и модульная конструкция: оборудование легко адаптируется под ограниченное пространство и может масштабироваться при необходимости.

- Работа в сложных условиях: аппараты устойчивы к высоким температурам, загрязнённым газовым потокам и перепадам давления.

- Длительный срок службы: материалы и конструкция рассчитаны на эксплуатацию в агрессивных промышленных средах.

- Минимальные потери тепла: эффективная изоляция и продуманная геометрия каналов минимизируют теплопотери.

- Автоматизация расчётов и индивидуальный подход: использование онлайн-инструментов позволяет точно спроектировать устройство под конкретные условия предприятия.

Рекуператоры ОПТ газ-газ являются оптимальным решением для предприятий, стремящихся к повышению энергетической эффективности, снижению экологических рисков и оптимизации производственных расходов.

Добыча и переработка сланца

Сравнительный анализ эффективности применения рекуператора с рекуперативной горелкой

Конструкция оборудована мини-рекуператором, предназначенным для предварительного подогрева воздуха, поступающего в камеру горения горелочного устройства. Температура подаваемого воздуха не должна превышать 600 °C, что обеспечивает стабильную и безопасную работу системы.

При этом отвод продуктов сгорания осуществляется при температуре до 1000 °C, что требует высокой термостойкости всех элементов конструкции и эффективного теплообмена в условиях экстремальных температурных нагрузок.

Листопрокатное производство

Секция рекуператора нагревательной печи

В кратчайшие сроки проведены теплотехнические и конструктивные расчеты, изготовлены секции нагревательной печи для одного из металлургических заводов России.