Задача создания эффективных и недорогих теплообменных аппаратов, в частности рекуператоров, актуальна в настоящее время во всем мире. Существующие конструкции рекуператоров имеют весьма серьезные недостатки, которые часто определяют отсутствие этих устройств в технологических процессах. К таким недостаткам относятся:

- неудовлетворительные массогабаритные показатели;

- высокая стоимость и большой срок окупаемости;

- сложность или невозможность ремонта;

- низкая термопластичность (т.е. склонность к появлению термических напряжений, короблению и разрушению);

- высокое аэродинамическое сопротивление;

- склонность к зашлаковыванию (зарастанию рабочих зазоров продуктами горения).

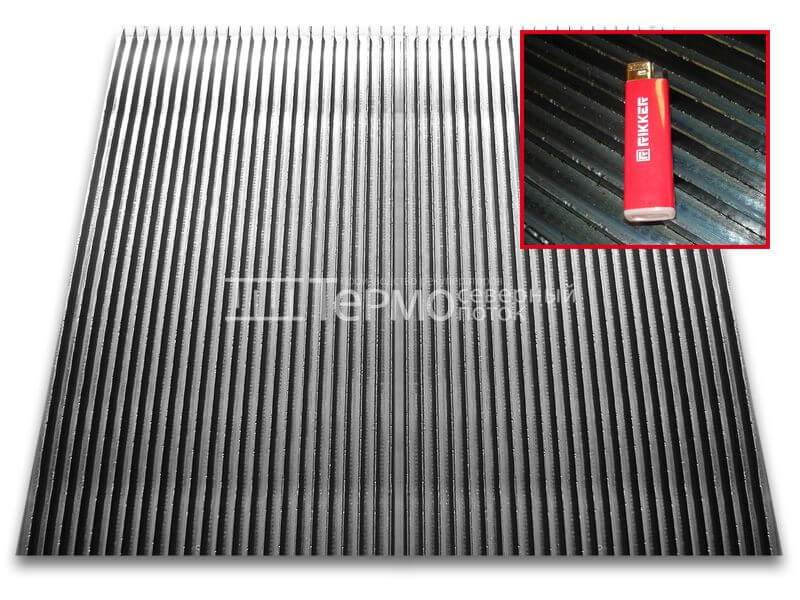

Для решения данных проблем реализован проект по созданию нового поколения пластинчатых рекуператоров. Базовым элементом таких рекуператоров стал металлургический полуфабрикат — листовая оребренная панель (рис. 1). Панель представляет собой тонкостенный плоский лист, на поверхность которого продольно приварены вертикальные ребра. Геометрические размеры элементов конструкции указаны в табл. 1. Соотношение толщин свариваемых элементов может принимать любое значение в данных пределах. Внешняя кромка ребра также может быть гофрирована с целью интенсификации конвективного теплообмена.

Листовая оребренная панель.

| Показатели | Значения |

| Толщина элементов, мм | 1-3 |

| Ширина панели, мм | до 1000 |

| Длина панели, мм | до 6000 |

| Высота ребер, мм | 8-40 |

| Шаг приварки, мм | 10-80 и более |

Таблица 1. Геометрические характеристики листовой оребренной панели.

Таким образом, оребренная панель представляет собой активную компактную теплообменную поверхность, изменение параметров которой возможно в широких пределах для получения оптимальных характеристик рекуператора. Панель площадью 1 м2 с учетом поверхности приваренных ребер может иметь поверхность теплоотдачи равную 2-10 м2, что позволяет в равных объемах получать развитую поверхность, в разы превышающую поверхность теплоотдачи трубчатых рекуператоров.

Известными промышленными методами получить оребренные панели такой конструкции практически невозможно. Этим и объясняется отсутствие рекуператоров с равноценными характеристиками, особенно в области высокотемпературного теплообмена.

В начале исследований среди существующих методов был выбран способ высокочастотной сварки, при котором кромки свариваемых деталей нагревают токами высокой частоты. Этот способ, широко известный в производстве металлических труб, имея существенные достоинства (прежде всего по производительности), не позволял на тот момент сваривать изделия, имеющие соединения типа «поверхность — ребро», к которым относится процесс сварки данных панелей. Сложность реализации процесса была обусловлена тем, что для получения сварного соединения типа «плоскость — ребро» элементов указанной в табл. 1 толщины (очень малой для сварки тавровых швов большой протяженности), требуется решение целого комплекса задач, в том числе:

- решение вопросов, связанных с электромагнитными и температурными полями свариваемых в поле высокой частоты элементов;

- решение деформационных задач при сварке;

- решение вопросов устойчивости тонкостенных ребер при их сдавливании для образования сварного соединения и многие другие.

Проведенные исследования позволили разработать технологию высокочастотной приварки ребер со скоростью до 80 м/мин. При этом обеспечивается стабильность качества сварного соединения на всей длине шва, процесс не требует защитной атмосферы, присадок, предварительной зачистки свариваемых поверхностей. Благодаря особенностям такого способа сварки шов мало отличается от основного металла, равнопрочен, пластичен, допускает изгибы и местную деформацию, не склонен к коррозии (в т.ч. межкристаплитной).

Разработанный процесс позволяет изготавливать панели из коррозионно-стойких (в т.ч. из жаропрочных) сталей и сплавов с рабочей температурой до 1100-1250 :С. Возможно также изготовление биметагпических сварных соединений (например: лист из одной, а ребра из другой стали или сплава) и производство рекуператоров, выполненных со стороны высокой температуры из жаропрочного металла, а с низкотемпературной стороны из обычной нержавеющей или малоуглеродистой стали. Эти возможности могут быть весьма полезными, учитывая высокие цены на нержавеющие и особенно на жаропрочные стали.

Высокая производительность процесса, которая обеспечивается высокочастотной сваркой, чрезвычайно важна при изготовлении новых рекуператоров, т.к. на 1 т веса такого изделия приходится до 2-3 км сварных высокочастотных швов, в то время как вес таких конструкций может доходить до 80 т и более. Ни один другой вид сварки обеспечить такую производительность не в состоянии.

Конструктивные особенности новых рекуператоров. Новые рекуператоры получили название оребренные пластинчатые рекуператоры (ОПТ). Их конструкция достаточно проста. Она представляет собой «слоеный пирог», выполненный в виде чередующихся полостей нагревающей и нагреваемой сред. Для обеспечения требуемой мощности рекуператора набирается необходимое количество модулей и выбирается их компоновка. На входе и выходе газовых трактов устанавливаются диффузоры и конфузоры. При необходимости между модулями на входе или выходе греющего тракта устанавливаются также компенсаторы температурного расширения. Следует заметить, что благодаря конструкции таких модулей имеет место внутренняя компенсация термического расширения, поэтому рекуператоры типа ОПТ часто допускают использование без компенсатора.

Модульное исполнение в сочетании с относительно малым весом дает возможность упростить процессы монтажа, обслуживания и ремонта рекуператора. Открытый доступ к каналам газовых трактов позволяет осуществлять осмотр и прочистку каналов, а относительно малые аэродинамические сопротивления допускают высокие скорости газовых потоков, в том числе позволяют достичь скорости самоочищения (более 11 м/с), т.е. конструкция рекуператора ОПТ позволяет избегать отложений (зашлаковывания) в каналах, ухудшающих параметры рекуператора.

С точки зрения направления движения сред конструкция рекуператора ОПТ может выполняться как с прямоточным, так и с противоточ- ным и с перекрестным движениями. Возможно также использование комбинации этих вариантов. В каждом случае достигаются определенные технологические и конструктивные результаты.

Рекуператоры, имеющие перекрестное движение сред и особенно перекрестно-противо- точное, являются наиболее технологичной и удобной в эксплуатации конструкцией.

Конструкции могут иметь один или несколько ходов по нагреваемой среде. Изменение числа ходов сильно влияет на параметры теплообменника и на его аэродинамическое сопротивление (резко увеличивая сопротивление при увеличении числа ходов). В то же время увеличение допустимого аэродинамического сопротивления в два раза позволяет на 30-35:: снизить массогабаритные показатели рекуператора.

Исследования показали, что новые рекуператоры благодаря малой толщине элементов обладают дополнительными достоинствами: низкой инерционностью; высокой термопластичностью.

Эти обстоятельства чрезвычайно важны для подобных аппаратов, т.к. в случаях, когда рекуператоры состоят из элементов различной талоны (в том числе весьма толстостенных, как например, в трубчатых рекуператорах), они подвержены термической усталости. Т.е. в моментъ переходных процессов (включение и выключение, резкое изменение температурных режимов и т.д.) в элементах появляются огромные термические напряжения, разрушающие констру

Сравнение технических характеристик традиционных и новых рекуператоров показывае- что при прочих равных условиях и равной производительности их массогабаритные показатег,- могут в несколько раз превосходить показате.’.- традиционных устройств. Например, ниже приведены сравнительные характеристики реального кожухотрубного рекуператора и рекуператора ОПТ.

Область применения

Процессы, в которых используются рекуператоры тепла (типа «газ-газ»), можно условно разделить следующим образом:

- с низкой температурой теплоносителя — 20- 200 °С (например, при больших объемах газов — вентиляция помещений);

- со средней температурой теплоносителя — 200-600 °С (например, в случае использования избыточного тепла котельных, в т.ч. для нагрева воздуха, подаваемого на горение);

- с высокой температурой теплоносителя — 600- 1000 °С (например, металлургия, газо- и нефтепереработка, химическое производство и т.п.).

Теплообменники типа ОПТ могут решать все перечисленные задачи, однако наиболее эффективно их использование для высокотемпературных процессов.

В таблице приведены результаты расчетов экономического эффекта от использования рекуператоров ОПТ в химической промышленности (расчеты сделаны для реальных теплообменников).

Разработанные рекуператоры могут не только успешно заменить существующие устройства, но благодаря своим особенностям могут быть установлены там, где сегодня традиционные рекуператоры установить нельзя или нецелесообразно из-за их технико-экономических характеристик В настоящее время они уже применяются в различных отраслях промышленности, что позволило обеспечить значительную экономию э-ергоресурсов и снизить капитальные затраты при внедрении систем рекуперации.

Выводы

- К определяющим достоинствам рекуператоров ОПТ относятся:

- низкие массогабаритные показатели (в 2-10 раз меньше, чем у традиционных аналогов), возможность монтажа к существующим привязочным размерам;

- простота обслуживания, транспортировки, монтажа и ремонта:

- низкие аэродинамические сопротивления;

- низкая инерционность:

- высокая термопластичность;

- возможность очищения и самоочищения га- зо-воздушных трактов от продуктов сгорания;

- быстрая окупаемость (исчисляемая месяцами);

- наличие внутренней компенсации термических расширений. благодаря чему их часто можно использовать без компенсаторов.

- Технические характеристики рекуператоров ОПТ могут меняться для оптимизации конструкции в широких пределах.

Инструментами воздействия на них являются:- скорости газовых сред (нагревающей и нагреваемой);

- шаг оребрения и высота ребер базового элемента рекуператора (оребренной панели); направления движения газовых сред;

- количество ходов воздушного тракта;

- компоновка модулей.

- Технико-экономическая эффективность рекуператоров тем выше, чем выше температура теплоносителя и чем больше о(ръем сред теплообмена.

Таблица: Расчет экономического эффекта от установки рекуператора ОПТ на предприятии химической промышленности (производство пластика; нагрев газа осуществляется за счет электрической энергии).Показатели Значения Температура газов на выходе из печи, °С 90 Температура воздуха, забираемого из цеха, °С 30 Объем газа, нм3 3000 Объем воздуха, нм3 3000 Температура воздуха, нагретого в рекуператоре, °С 50 Тепловой поток,возвращенный обратно в печь, кВт 20 Стоимость рекуператора с НДС (малоуглеродистая сталь), тыс. руб. 247 Экономия в месяц на подогрев воздуха (при двухсменной работе), тыс. руб. 28,8 Срок окупаемости рекуператора, мес. 7 Экономический эффект от применения рекуператора за срок службы 10 лет, тыс. руб. 3456 - Чем выше температура теплоносителя, тем больше шаг привариваемых ребер. При режимах с температурой 900-1000 °С и более оре- брение дымовой стороны становится неэффективным.

- На габариты и массу рекуператора ОПТ в наибольшей степени влияют:

- объемы и температуры сред теплообмена (соотношения объемов и температур);

- допустимые скорости сред теплообмена и допустимые аэродинамические сопротивления.

К.т.н. В.Е. Злотин