Отрасль: Металлургия

2

Калорифер НПЗ промышленный

Промышленные калориферы для нефтеперерабатывающих заводов (НПЗ) — это высокоэффективное теплообменное оборудование, предназначенное для нагрева воздуха в производственных и складских помещениях. Благодаря взрывозащищённому исполнению, они безопасны для эксплуатации в зонах с высокой пожаро- и взрывоопасностью, что делает их идеальными для использования на предприятиях нефтегазовой отрасли.

Назначение промышленных калориферов

Калориферы для НПЗ выполняют широкий спектр технологических задач:

- поддержание стабильной температуры в помещениях и предотвращение резких температурных перепадов;

- формирование тепловых завес на проходах и воротах;

- предварительный подогрев сырья перед подачей в технологические линии;

- отопление помещений хранения легковоспламеняющихся веществ, таких как нефть и нефтепродукты;

- обезвоживание и сушка газовых и жидкостных сред в технологических циклах;

- нагрев воздуха для специфических процессов переработки и химической реакции.

Конструктивные особенности калориферов НПЗ

Ключевое преимущество — наличие взрывозащиты, которая исключает риск возгораний при эксплуатации в агрессивной среде. Конструкция включает прочный прямоугольный корпус с теплообменными элементами: оребрённые стальные трубки с высокой теплопроводностью. Подача теплоносителя (вода, пар, масло) осуществляется через фланцевые патрубки, расположенные на корпусе устройства.

Уровень нагрева определяется площадью оребрения и температурой теплоносителя. Каждый агрегат проектируется по индивидуальному техническому заданию с учётом: температуры потока, размеров помещения, требований к безопасности и энергопотреблению.

Типы калориферов по теплоносителю и принцип работы

Классификация по типу теплоносителя:

- Водяные калориферы: работают от централизованных или автономных систем отопления. Энергоэффективны, легко интегрируются в существующую инфраструктуру.

- Паровые калориферы: используют перегретый пар, типичны для нефтехимических производств с развитой паровой сетью.

- Электрические калориферы: оснащены ТЭНами с оребрением. Обеспечивают точный контроль температуры, но отличаются высоким энергопотреблением.

Принцип действия: установка получает приточный воздух или газ, направляет его через теплообменные трубки, где происходит интенсивная теплопередача от теплоносителя к воздуху. На выходе формируется направленный поток нагретого воздуха с заданными параметрами.

Преимущества применения калориферов на нефтеперерабатывающих предприятиях

Внедрение промышленных калориферов позволяет:

- существенно сократить расходы на топливо за счёт утилизации остаточного тепла (например, от отработанных газов);

- повысить производственную эффективность путём оптимизации тепловых процессов;

- улучшить условия труда персонала и обеспечить защиту оборудования от температурных перепадов.

Ключевые достоинства:

- Высокая эффективность — большая площадь теплообмена и оптимальное расположение оребрения;

- Надёжность — устойчивость к коррозии, вибрации и перегреву;

- Безопасность — взрывозащита, температурные и аварийные датчики, защитные отключения;

- Минимальное техническое обслуживание — благодаря прочной конструкции и продуманной компоновке;

- Ремонтопригодность — большинство узлов доступны для замены или диагностики без демонтажа.

Важно учитывать условия эксплуатации: калориферы предназначены для помещений с пылевой нагрузкой не выше 0,5 мг/м³. При превышении — необходима установка фильтров или регламентное обслуживание теплообменных поверхностей.

Производство и поставка калориферов для НПЗ

Компания ООО «Термо-Северный Поток» предлагает воздухонагреватели и теплообменники собственного производства для предприятий нефтехимии, энергетики и металлургии. Мы проектируем и изготавливаем оборудование на заказ, проводим теплотехнические расчёты и обеспечиваем техническую поддержку.

Получите индивидуальное коммерческое предложение, связавшись с нашими специалистами по телефону или e-mail: inbox@recuperator-termo.ru.

Рекуператор ТВТ Труба в Трубе

Рекуператор ТВТ-1000/2,3-465/2,1

Котлы-утилизаторы

Котлы-утилизаторы

Котлы-утилизаторы — это энергоэффективное решение для переработки тепла, образующегося в результате промышленных процессов. Они обеспечивают вторичное использование тепловой энергии, которая в противном случае терялась бы через выбросы. Особенно актуальны такие установки для металлургических, нефтеперерабатывающих и химических предприятий, где наблюдаются значительные тепловыделения.

Конструкция и принцип работы

Основная конструктивная особенность — отсутствие собственной камеры сгорания. Вместо этого в рабочем объёме располагаются теплообменные трубные пучки, по которым циркулирует теплоноситель. Нагрев теплоносителя происходит за счёт прохождения горячих газов или продуктов сгорания по внешнему пространству. При необходимости поддержания стабильной температуры дополнительно устанавливаются камеры дожига.

Теплообменные элементы могут быть как гладкостенные, так и оребрённые — второй вариант обеспечивает более эффективную теплопередачу. Все конструктивные компоненты изготавливаются из термостойких и коррозионностойких сталей, адаптированных под агрессивные среды и высокие температуры.

Монтаж котлов-утилизаторов целесообразен на объектах с печами, топками, газовыми турбинами, двигателями внутреннего сгорания и другим оборудованием с интенсивным тепловыделением.

Классификация котлов-утилизаторов

- По принципу движения газов:

- газотрубные — газы проходят внутри труб;

- водотрубные — вода циркулирует внутри труб.

- По типу циркуляции:

- естественная циркуляция — за счёт гравитационного напора и температурных различий;

- принудительная циркуляция — с использованием насосов.

- По конструктивному исполнению:

- с барабаном — для больших объёмов и давления;

- без барабана — более компактные и экономичные.

- По температуре теплогазового потока:

- высокотемпературные — более +1000 °C;

- низкотемпературные — до +900 °C.

- По рабочему давлению пара:

- низкое — до 1,5 МПа при +300 °C;

- среднее — до 4,5 МПа при +450 °C;

- высокое — до 14 МПа при +500 °C.

- По типу исполнения: туннельные, башенные, горизонтальные;

- По способу установки: подвесные, самоопорные.

Преимущества применения

- Высокая тепловая мощность: одна установка способна обеспечивать отопление крупных производственных площадей или целых зданий.

- Экономичность: утилизация тепла сокращает потребление внешних энергоносителей и снижает себестоимость продукции.

- Экологическая безопасность: снижение объёма выбросов вредных веществ за счёт улавливания и повторного использования тепла отходящих газов.

Индивидуальные инженерные решения

ООО «Термо-Северный Поток» предлагает разработку, производство и внедрение котлов-утилизаторов, полностью адаптированных под особенности вашего предприятия. Мы учитываем все технические параметры — от объёма выбросов до требуемого давления и температуры пара.

Обратитесь к нашим специалистам: мы проведём проектирование, расчёт эффективности и определим сроки реализации. Вы получите надёжное и экономически оправданное решение с высоким уровнем энергоэффективности.

ЗАО «Безопасные технологии»

Рекуператор камерной нагревательной печи

Рекуператор ТТП-1000/8,8-396/7,1

Паровые котлы-утилизаторы

Паровые котлы-утилизаторы — эффективная переработка вторичной энергии

Паровые котлы-утилизаторы предназначены для утилизации тепла отработанных газов и его преобразования в полезную тепловую энергию в виде насыщенного или перегретого пара. Их применение значительно повышает КПД энергетических установок, особенно на объектах ТЭЦ, ТЭС и когенерационных станциях, снижая расход первичных энергоресурсов.

Принцип действия оборудования

Котёл-утилизатор извлекает теплоту, выделяющуюся при сгорании топлива в дизельных, газопоршневых и турбинных установках, и направляет её на генерацию пара. Полученный пар далее используется для:

- производства электроэнергии,

- технологических процессов,

- механического привода оборудования (например, турбин).

Конструкция и исполнение

Типовое исполнение — одноходовый газотрубный котёл с цилиндрическим корпусом, системой бесшовных дымогарных труб и следующими компонентами:

- опорные перегородки для повышения прочности корпуса,

- встроенный экономайзер для подогрева питательной воды и снижения температуры дымовых газов,

- система автоматизированного контроля и управления,

- приборы отбора проб и контрольно-измерительная арматура.

Классификация паровых котлов-утилизаторов

По способу циркуляции теплоносителя:

- естественная циркуляция (на основе гравитации),

- принудительная циркуляция (с насосами).

По рабочему давлению пара:

- низкое — до 1,5 МПа (до +400 °C),

- среднее — до 4,5 МПа (до +450 °C),

- высокое — до 14 МПа (до +550 °C).

По температурному режиму газов:

- низкотемпературные — до +600 °C,

- высокотемпературные — до +1100 °C и выше.

По способу установки: напольные, башенные, настенные, подвесные варианты.

Преимущества применения котлов-утилизаторов

- Значительное повышение КПД установки за счёт использования вторичного тепла,

- Экономия топлива и снижение эксплуатационных расходов,

- Совместимость с различными типами топлива и двигателей,

- Снижение выбросов вредных веществ в атмосферу,

- Надёжность и герметичность конструкции,

- Работа в переменных нагрузках без потери эффективности,

- Гибкость проектирования под конкретные условия заказчика.

Сферы применения

Паровые котлы-утилизаторы находят применение в:

- нефтехимии и переработке углеводородов,

- металлургии и литейной промышленности,

- пищевой и текстильной промышленности,

- фармацевтике,

- целлюлозно-бумажной отрасли,

- химических и перерабатывающих заводах.

Они также востребованы в нагревательных, сушильных и обжиговых печах, а также в вспомогательных тепловых системах с высоким объёмом избыточной тепловой энергии.

Как заказать паровой котёл-утилизатор

ООО «Термо-Северный Поток» разрабатывает, производит и поставляет паровые котлы-утилизаторы с учётом требований конкретного проекта. Все установки проходят полный технический расчёт и могут быть оснащены дополнительными модулями:

- встроенные экономайзеры,

- насосные группы,

- системы автоматики и безопасности,

- водоподготовительное оборудование.

Свяжитесь с нашими техническими специалистами, чтобы получить индивидуальное коммерческое предложение, сроки поставки и расчёт экономической эффективности внедрения оборудования.

ПАО «Челябинский металлургический комбинат»

Котлы-утилизаторы выхлопных газов

Котлы-утилизаторы выхлопных газов — рациональное использование вторичного тепла

Паровые котлы-утилизаторы для выхлопных газов предназначены для эффективной утилизации тепловой энергии, образующейся при работе дизельных и газопоршневых двигателей. Полученное тепло используется для отопления зданий, подогрева воды и технологических процессов на промышленном объекте.

Конструкция и особенности исполнения

В отличие от традиционных парогенераторов, в котле-утилизаторе отсутствует топка. В качестве источника тепла выступают высокотемпературные выхлопные газы, поступающие в рабочую камеру через вентилятор. Основной теплообмен происходит в системе труб, по которым циркулирует вода или теплоноситель.

Для увеличения эффективности поверхность труб оснащается оребрением из тонколистового металла. Это позволяет увеличить производительность оборудования до 50%, одновременно уменьшив его массу.

Электропитание требуется только для автоматизированной системы управления, отвечающей за мониторинг температуры, давления и параметров пара/воды.

Классификация котлов-утилизаторов

- По циркуляции теплоносителя: с естественной циркуляцией (гравитация) или принудительной (насосная система);

- По ориентации корпуса: вертикальные или горизонтальные конструкции;

- По устройству: с паровым барабаном или без него.

Принцип работы

Основной принцип заключается в том, что тепло выхлопных газов передаётся воде, циркулирующей по трубам. В результате происходит образование пара, который подаётся в систему отопления или горячего водоснабжения.

Параллельно обеспечивается снижение температуры и объёма выбросов в атмосферу, что делает систему более экологичной.

Температура выхлопных газов: от +350 °C до +1500 °C и выше. Для маломощных систем используются газотрубные исполнения.

Преимущества и области применения

Ключевые преимущества оборудования:

- Высокий КПД за счёт полного использования вторичного тепла,

- Снижение энергозатрат на отопление и нагрев воды,

- Экологичность — уменьшение токсичных выбросов в атмосферу,

- Минимальное энергопотребление собственных систем.

Котлы-утилизаторы выхлопных газов широко используются в:

- газовых турбинах и когенерационных установках,

- конвертерах и мартеновских печах,

- обжиговых и фьюминговых установках,

- ТЭС и ГТУ для повышения КПД и генерации перегретого пара.

Проектирование и изготовление под заказ

ООО «Термо-Северный Поток» проектирует и производит котлы-утилизаторы выхлопных газов по индивидуальным техническим заданиям, с учётом специфики каждого промышленного объекта.

Мы обслуживаем предприятия металлургии, нефтехимии, ЦБП, пищевой и химической промышленности. Все решения нацелены на повышение энергоэффективности и сокращение сроков окупаемости оборудования.

Для получения бесплатной консультации свяжитесь с нашими инженерами по телефону или оставьте заявку через сайт. Мы подготовим персональное предложение с учётом ваших условий эксплуатации.

JOHN COCKERILL

Котел «труба в трубе» — производство и продажа

Котёл «труба в трубе» — энергоэффективность и универсальность

Рекуператоры типа «труба в трубе» представляют собой компактные и надёжные теплообменные агрегаты, предназначенные для эффективной передачи тепловой энергии между двумя средами — жидкостями или газами. Они широко применяются в отопительных системах, технологических установках и энергетических комплексах, где требуется интенсивный нагрев или охлаждение.

Сфера применения охватывает нефтяную, химическую, газовую, металлургическую и другие отрасли промышленности, где особое значение имеют энергоэффективность, компактность и надёжность теплообменного оборудования.

Конструкция и технические преимущества

Агрегат представляет собой конструкцию из двух коаксиально расположенных труб различного диаметра. Внутри них по отдельным каналам протекают различные теплоносители — например, горячие дымовые газы во внешней трубе и воздух или жидкость во внутренней. Такая компоновка обеспечивает эффективный прямоточный или противоточный теплообмен.

Для повышения коэффициента теплопередачи оборудование может быть дополнительно оснащено:

- оребрением внутренних или наружных поверхностей;

- теплоизоляцией для минимизации потерь энергии;

- турбулизаторами — для создания завихрений потока и повышения эффективности.

Преимущества теплообменников «труба в трубе»:

- Низкое потребление теплоносителя при высокой эффективности;

- Стабильность параметров среды — агрегат сохраняет агрегатное состояние рабочих веществ;

- Повышение эффективности котельных и вентиляционных установок;

- Работа в широком температурном диапазоне — от -60 до +500 °C;

- Простота технического обслуживания и эксплуатации;

- Устойчивость к коррозии и механическим нагрузкам — за счёт выбора прочных материалов (нерж. сталь, легированные сплавы);

- Долговечность — срок службы превышает 10–15 лет при минимальных затратах на обслуживание.

Производство и заказ оборудования

ООО «Термо-Северный Поток» предлагает рекуператоры «труба в трубе», изготавливаемые как по стандартным параметрам, так и по индивидуальным техническим заданиям. В зависимости от условий эксплуатации, мы подбираем оптимальную конструкцию, материалы и конфигурацию подключения.

Наша компания обеспечивает полный цикл работ — от проектирования и изготовления до доставки, монтажа и ввода в эксплуатацию на вашем объекте. На всё оборудование распространяется гарантийное и постгарантийное обслуживание.

Свяжитесь с нами по телефону или оставьте заявку на сайте — наши инженеры подготовят индивидуальное решение с расчётом производительности, стоимости и срока окупаемости.

ООО «Аллегро»

ООО «ПО «Электромашина»

Теплообменник вода-воздух

Теплообменник вода–воздух — это комбинированное теплотехническое устройство, предназначенное для передачи тепловой энергии между газообразной и жидкой средами. В данной системе нагревающей средой выступает горячий воздух, который передаёт тепло воде. В зависимости от принципа действия, различают:

- Рекуператоры — теплоносители разделены теплообменной стенкой, через которую тепло передаётся непрерывно;

- Регенераторы — контакт теплоносителей с теплообменной поверхностью происходит попеременно.

Такие теплообменники классифицируются по габаритам, материалам изготовления и направлению движения среды (прямоточные, противоточные), что позволяет точно адаптировать конструкцию под требования конкретного проекта.

Типы теплообменников «вода–воздух»

Наиболее распространённым вариантом являются трубчатые водовоздушные теплообменники — это системы из труб, по которым циркулирует жидкость, нагреваемая за счёт движения горячих газов в окружающем пространстве камеры.

Кроме того, применяются следующие разновидности:

- Ребристые теплообменники — оснащены оребрённой поверхностью для увеличения площади теплоотдачи и повышения эффективности теплопередачи между воздухом и водой;

- Графитовые — изготавливаются из устойчивого к коррозии и агрессивным средам графита, эффективны при высоких температурах и химически активных потоках;

- Пластинчатые — состоят из тонких теплообменных пластин, между которыми проходят воздушные и водяные потоки; отличаются высокой плотностью теплопередачи при минимальных габаритах;

- Геликоидные — имеют спиральную геометрию труб, что позволяет достичь интенсивного теплообмена при компактной конструкции; особенно востребованы при работе с большими объёмами тепла в ограниченных пространствах.

Что мы предлагаем

Для достижения максимальной эффективности мы предлагаем жидкостные водовоздушные теплообменники ВП-ОПТ, которые обеспечивают существенное снижение расхода энергоносителей и легко адаптируются под переменные параметры работы.

Наша инновационная модульная конструкция позволяет масштабировать мощность установки без увеличения габаритов. Мы изготавливаем аппараты с различными конфигурациями труб и пластин, включая применение специальных материалов для эксплуатации в условиях:

- высоких температур,

- агрессивных химических сред,

- повышенного давления.

Также мы предоставляем бесплатную предпроектную проработку, в которую входит:

- технический расчёт оборудования,

- оценка экономической эффективности внедрения,

- прогноз срока окупаемости проекта.

Свяжитесь с нами по телефону или оставьте заявку на сайте — специалисты компании «Термо Северный Поток» подберут оптимальное решение для вашего объекта.

Теплообменник маслоохладитель

Теплообменники маслоохладители — это специализированные устройства, предназначенные для эффективного охлаждения масла в различных промышленных системах. Они широко применяются в гидравлических установках, трансформаторах, компрессорах и другом оборудовании, где необходимо отводить избыточное тепло от масла для обеспечения стабильной работы и продления ресурса агрегатов.

Основная функция маслоохладителя — поддержание оптимальной температуры масла в рабочем диапазоне. Это особенно критично в условиях высоких нагрузок и непрерывной эксплуатации, где даже незначительное перегревание может привести к выходу из строя оборудования.

Технические характеристики и особенности конструкции

- Тип конструкции: Наиболее распространённым типом являются кожухотрубчатые маслоохладители. Они состоят из цилиндрического корпуса (кожуха), внутри которого размещены пучки труб. Масло циркулирует внутри труб, а охлаждающая жидкость — в межтрубном пространстве. Теплообмен происходит через стенки труб, обеспечивая высокую эффективность охлаждения.

- Материалы изготовления: Все элементы конструкции изготавливаются из коррозионностойких и термостойких материалов (нержавеющая сталь, латунь, алюминий), что гарантирует долговечность и надёжность работы в агрессивных средах и при температурных колебаниях.

- Производительность: Параметры маслоохладителей зависят от количества труб, диаметра корпуса и площади теплообмена. Возможно изготовление моделей с различной мощностью — от малых установок до промышленных систем большой производительности.

- Повышенная эффективность охлаждения: Применение многопроходных схем циркуляции масла позволяет добиться более равномерного отвода тепла и высокой тепловой инерции. Это особенно актуально для оборудования, работающего в непрерывном цикле или при пиковых нагрузках.

- Дополнительные элементы: Для повышения эффективности охлаждения могут использоваться ребристые поверхности или дополнительные турбулизаторы, увеличивающие площадь теплообмена. Также возможно оснащение системами контроля температуры и давления для автоматической защиты и мониторинга работы оборудования.

Что мы предлагаем

Компания ООО «Термо Северный Поток» предлагает модульные маслоохладители нового поколения, которые сочетают высокую производительность, надёжность и компактность. Мы изготавливаем теплообменное оборудование с учётом индивидуальных технических требований, включая параметры давления, температуры и типа масла.

Наша продукция отличается устойчивостью к агрессивным условиям эксплуатации, проста в обслуживании и легко интегрируется в существующие промышленные схемы. Инженеры компании помогут подобрать оптимальную конфигурацию устройства с учётом специфики вашего производства.

Паяные пластинчатые теплообменники

Паяные пластинчатые теплообменники — это высокоэффективные теплообменные устройства, работающие с жидкими, газообразными и парообразными средами без их смешивания. Герметичная конструкция создаётся путём плотной пайки металлических пластин, формирующих замкнутую систему каналов. Такое решение позволяет достичь максимальной теплопередачи при минимальной занимаемой площади, что делает их незаменимыми в условиях ограниченного пространства.

Преимущества паяных теплообменников

Ключевые достоинства данной конструкции заключаются в:

- Компактности и лёгкости — отсутствует зажимная рама, что упрощает транспортировку, монтаж и сокращает затраты на обслуживание;

- Высокой эффективности — большая поверхность пластин обеспечивает интенсивную теплопередачу даже при малом объёме;

- Герметичности — паяные соединения устойчивы к высоким температурам и давлениям, исключая утечки и обеспечивая надёжность в агрессивных средах;

- Минимальные эксплуатационные расходы — благодаря закрытой конструкции устройства не требуют частой разборки и очистки.

Сферы применения

Паяные пластинчатые теплообменники находят применение в самых разных отраслях:

- в системах отопления и ГВС (горячего водоснабжения);

- в кондиционировании воздуха и вентиляции;

- в промышленных технологических линиях — для охлаждения оборудования, рекуперации тепла, утилизации энергоносителей;

- в химической и фармацевтической промышленности — при работе с высокотемпературными или агрессивными веществами;

- в пищевой промышленности — при строгих санитарных требованиях и необходимости высокой эффективности теплообмена.

Типы присоединений

Выбор соединений определяется задачами проекта и рабочими параметрами системы. Основные типы присоединений:

- Резьбовые — универсальные, простые в установке, оптимальны для систем со средним давлением и небольшим диаметром труб;

- Под пайку — надёжный способ для работы при высоких температурах и давлениях, обеспечивает герметичность соединения;

- Грувлочные — применяются для быстрого монтажа и демонтажа, идеальны для ограниченного пространства или мобильных систем;

- Под вальцовку — используются при работе с рабочими средами под высоким давлением, обеспечивая жёсткую фиксацию труб.

При необходимости возможно изготовление моделей с индивидуальными присоединениями, полностью адаптированными под особенности вашего объекта.

Как оформить заказ

Вы можете заказать паяный теплообменник онлайн на сайте или связавшись с менеджером по телефону. Наши технические специалисты помогут подобрать модель с учётом таких параметров, как температура, давление, тип рабочей среды и требуемая тепловая мощность. Мы предлагаем гибкие условия поставки и консультационную поддержку на всех этапах.

Рекуператоры для закалочной печи

Замена отслуживших рекуператоров для нагрева воздуха горения с повышением характеристик по температуре нагрева воздуха более чем в 2 раза.

En+ Group

Зонт для рекуператора Труба в Трубе

Зонт для рекуператора ТВТ-1000/2,3-465/2,1

Виды и устройство теплообменников

ООО «Термо-Северный поток» разрабатывает и изготавливает следующие типы теплообменников (ТО), различающиеся конструктивно:

- ОПТ, предназначенный для теплообмена газообразных сред,

- ВП-ОПТ, предназначенный для теплообмена между газообразной и жидкой средами, либо двумя газообразными, одна из которых работает под давлением значительно выше атмосферного,

- ДСТ (диффузно-сварной), предназначенный для теплообмена сред с высокими давлениями.

На данный момент, во всех типах ТО могут быть реализованы следующие схемы движения сред:

- одноходовая перекрёстная,

- многоходовая перекрёстно-противоточная,

- многоходовая перекрёстно-прямоточная.

Конструктивные особенности теплообменников

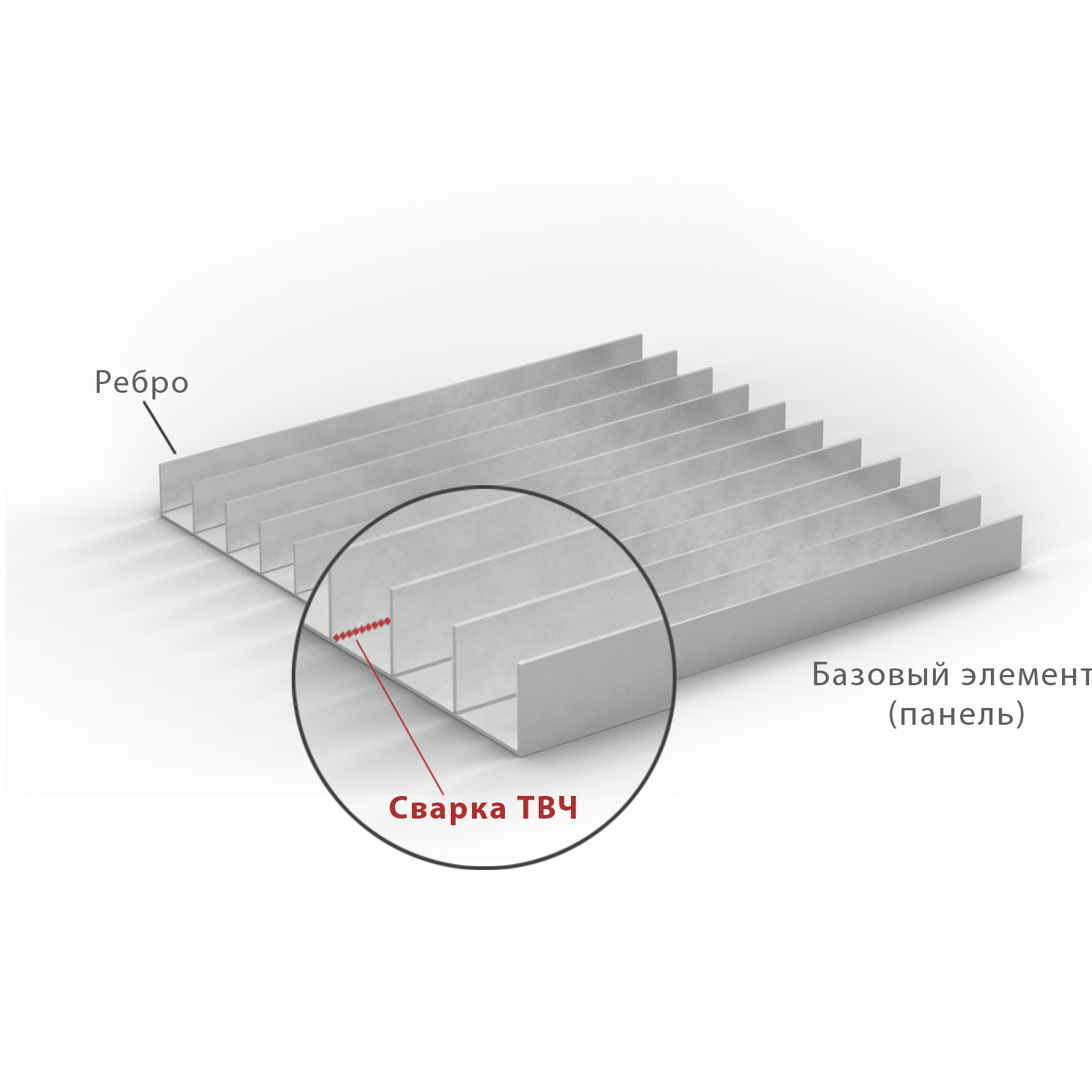

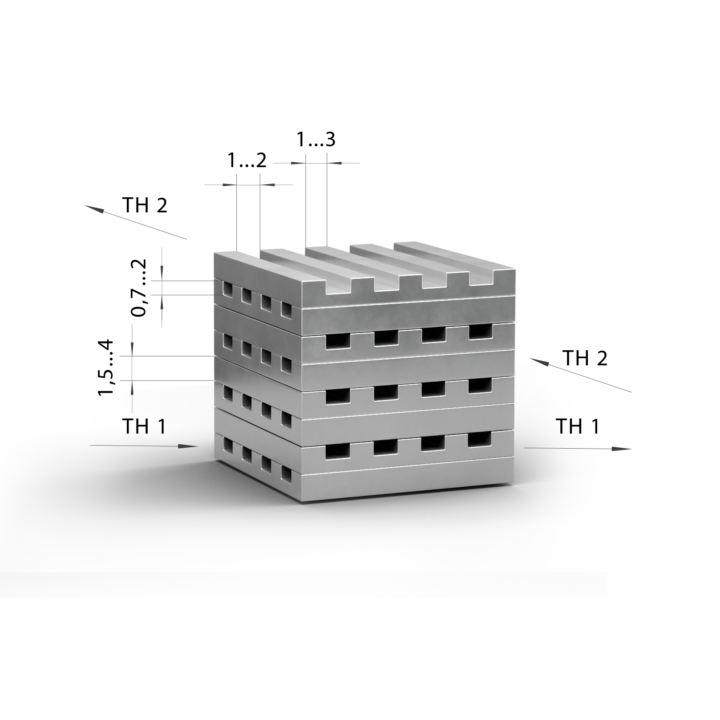

Теплообменники типа ОПТ

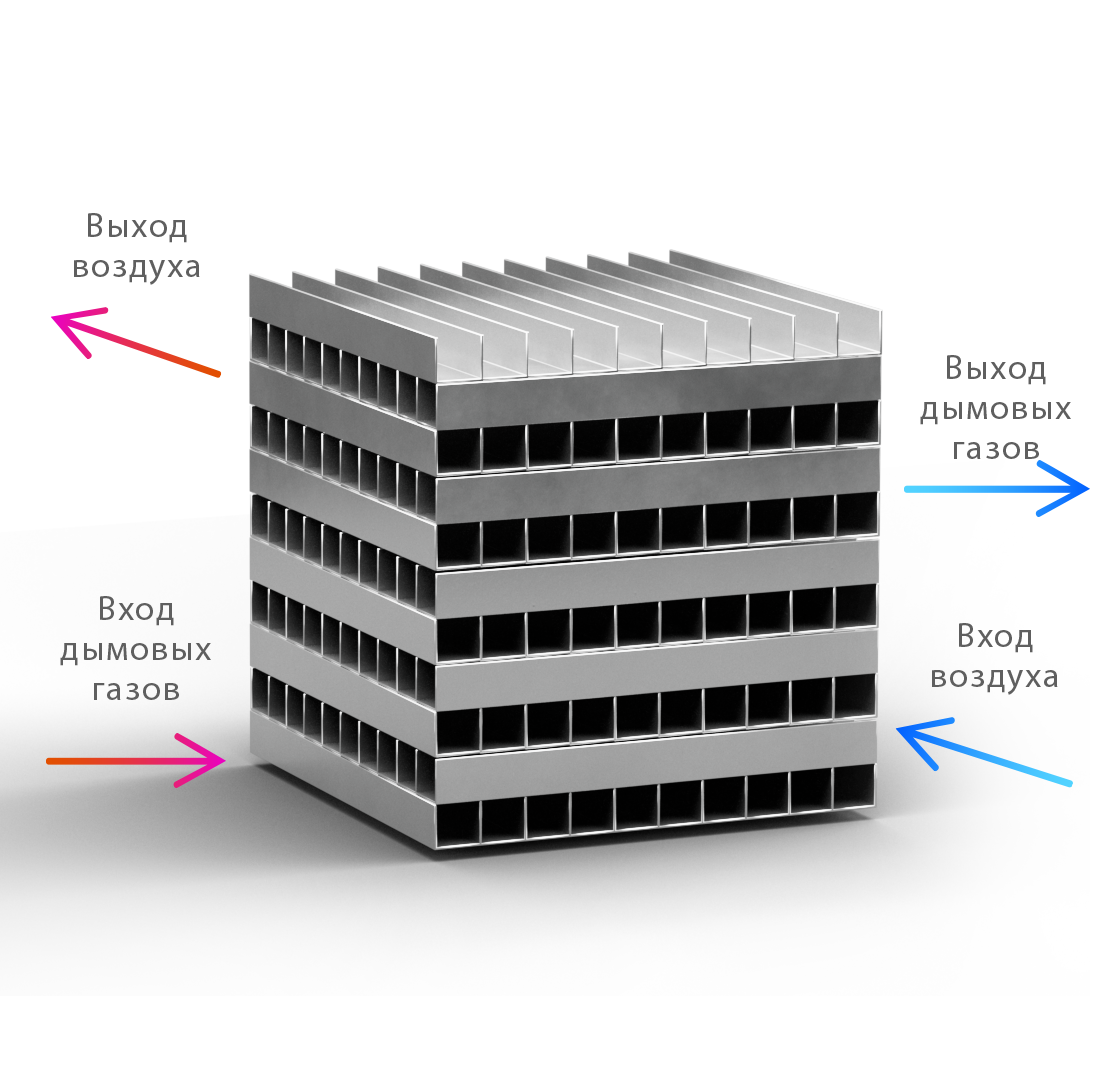

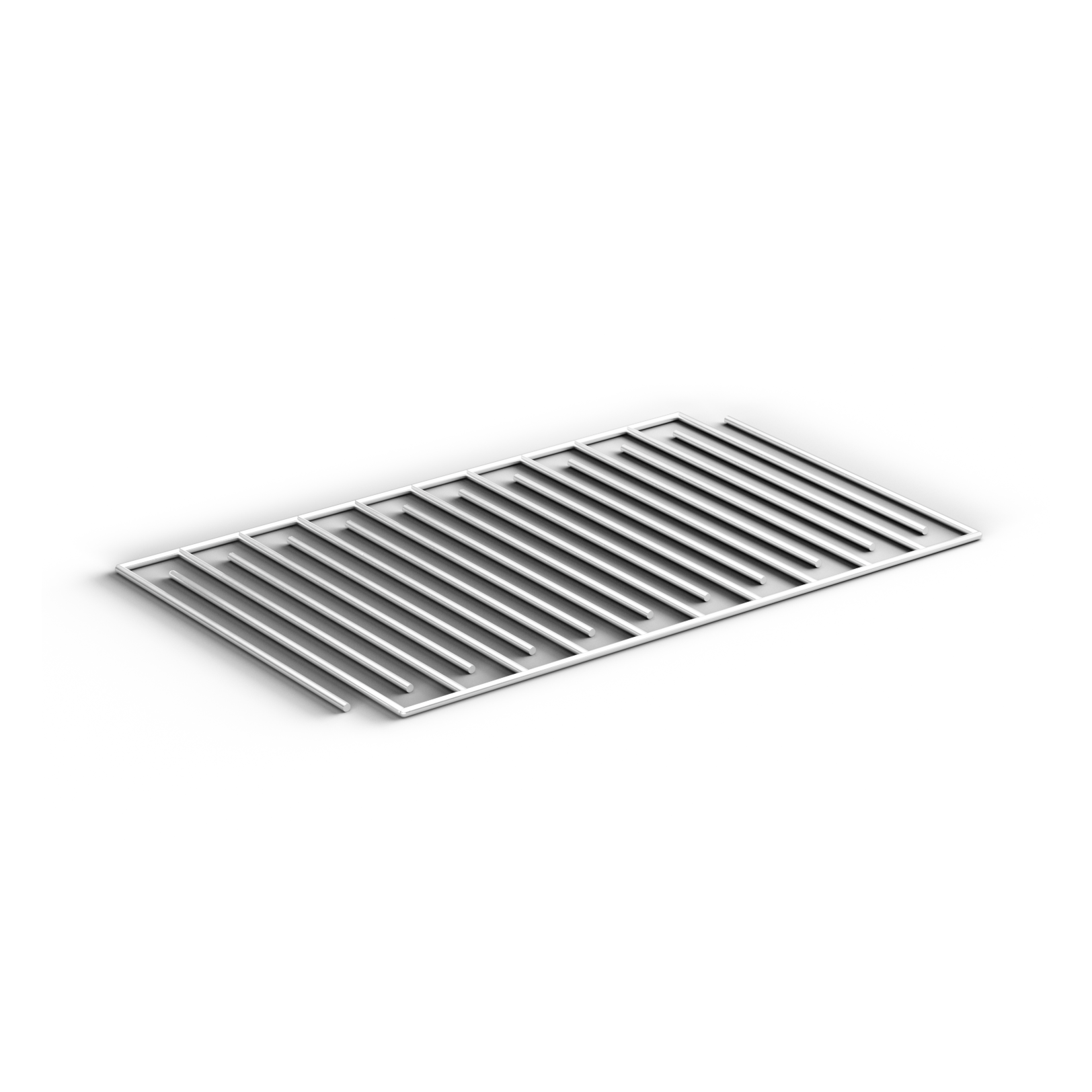

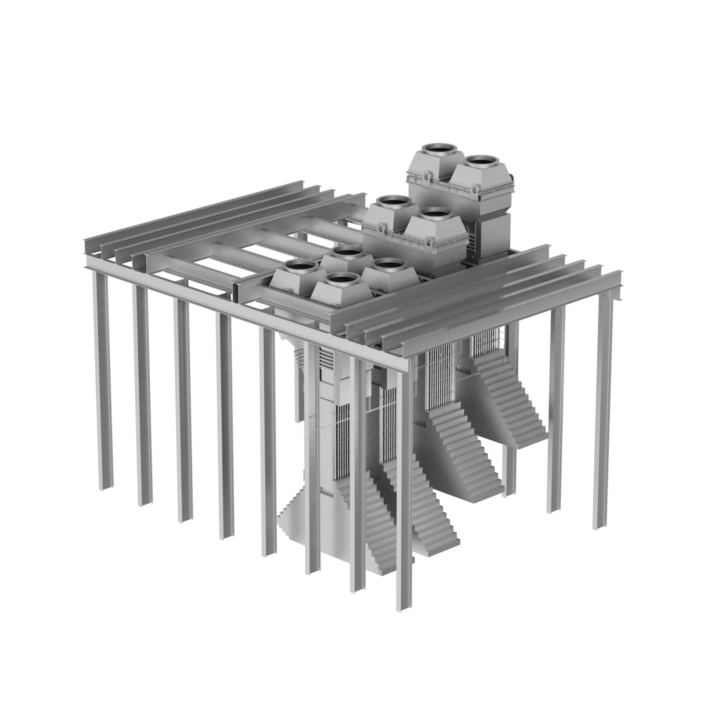

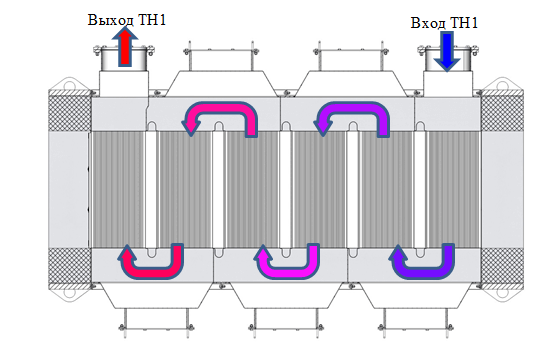

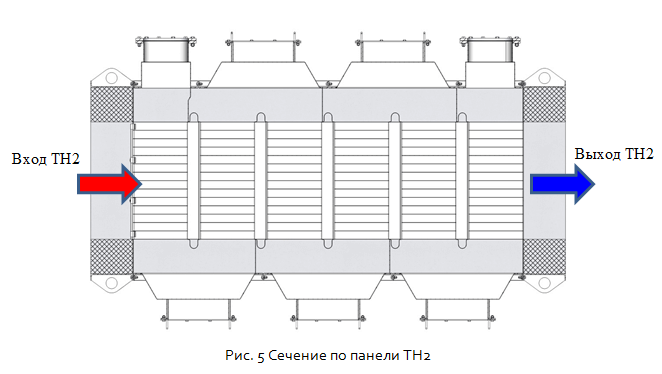

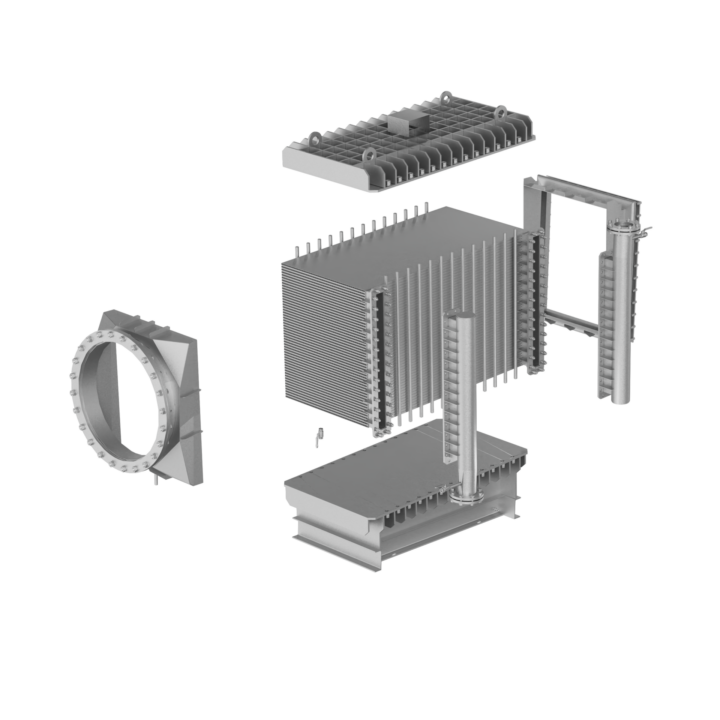

Теплообменник ОПТ представляет собой теплообменник пластинчатого типа, выполненный из оребренных панелей – стальных листов с продольно приваренными токами высокой частоты ребрами (рис. 1). Теплообменные поверхности расположены слоями – между каналами теплоносителя (ТН) 1 (рис. 1) находятся каналы теплоносителя 2 (рис. 2). Тип схемы тока теплоносителей по каналам – перекрестный. Набор панелей из нескольких слоев образует теплообменный модуль (рис. 3). Сборка из модулей и компенсаторов (опционально) образует насадку.

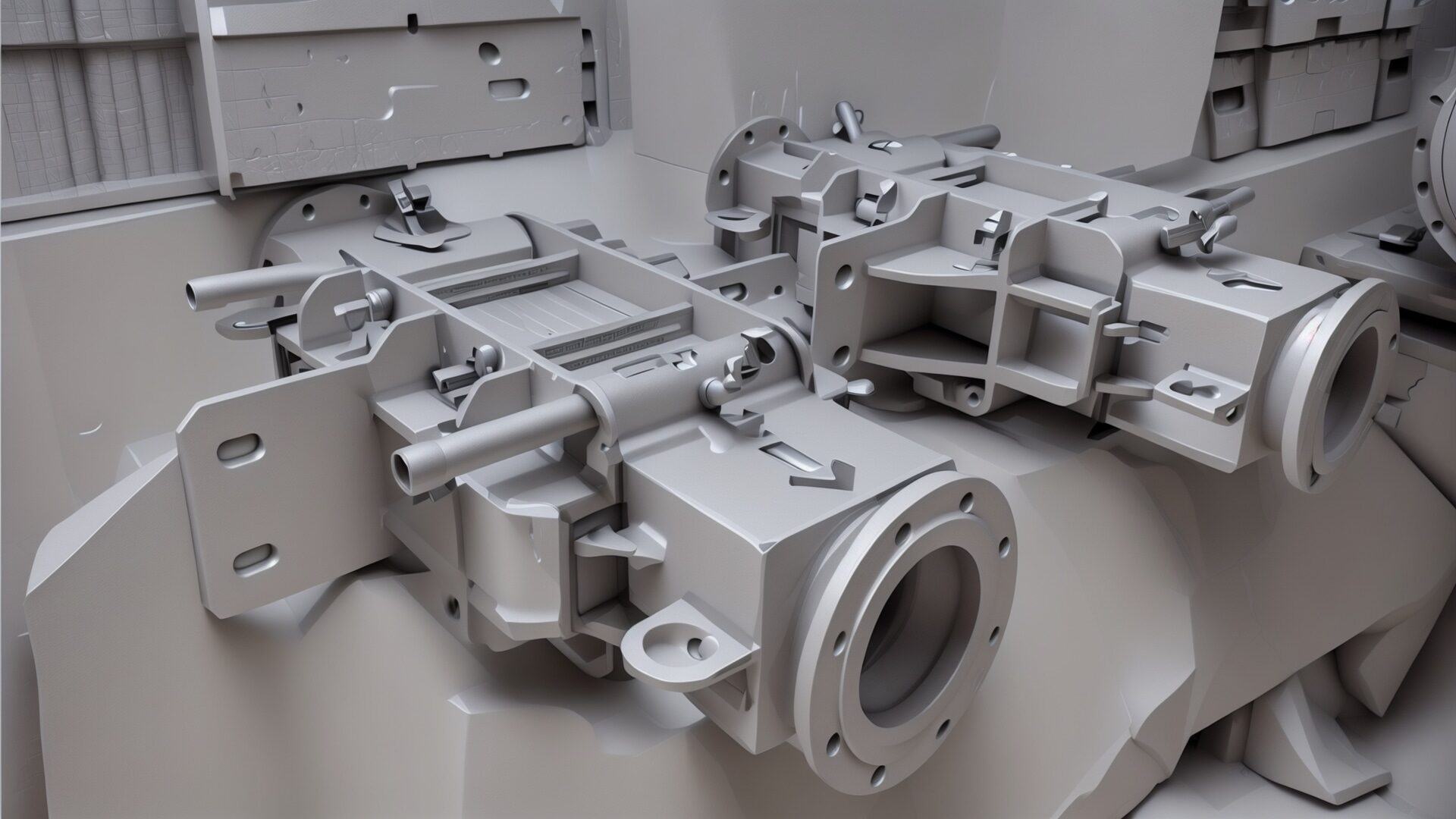

Конструктивно теплообменник ОПТ в общем случае состоит из следующих элементов:

- теплообменная секция (насадка), может включать несколько модулей,

- диффузоры подачи теплоносителей,

- конфузоры отвода теплоносителей,

- входные и выходные камеры сред,

- соединительные короба,

- смесительные камеры,

- компенсаторы термических напряжений,

- элементы крепления теплоизоляции,

- элементы крепления датчиковой аппаратуры,

- такелажные элементы,

- опорная рама.

На рисунках 4 и 5 представлена схема движения теплоносителей.

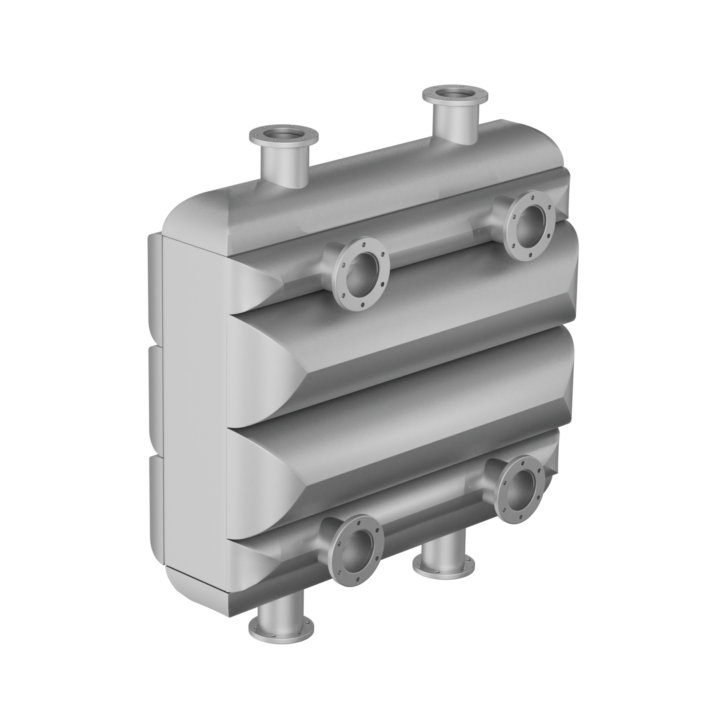

Теплообменники типа ВП-ОПТ

Теплообменник типа ВП-ОПТ представляет собой теплообменник пластинчатого типа, выполненный из оребренных панелей – стальных листов с продольно приваренными токами высокой частоты ребрами (рис. 6). Между оребренными панелями размещается рамка из прутков, выполненных из нержавеющей стали (рис. 7), образующая многоходовой «лабиринт» для протока жидкости. Через каналы оребренных панелей пропускаются газообразный теплоноситель, в рамку подается жидкость. Панели и рамки герметично приварены друг к другу. Оребренный лист панели является границей раздела сред, через который происходит интенсивный теплообмен. Опрессовка модуля производится по ТУ, утвержденным ООО «Термо-Северный поток» с учетом требований ГОСТ 52630-2012 «Сосуды и аппараты стальные сварные. Общие технические условия».

Теплообменник типа ВП-ОПТ состоит из следующих элементов:

-

- Теплообменного модуля.

- Газового диффузора.

- Газового конфузора.

- Коллектора подвода жидкости.

- Коллектора отвода жидкости.

- Крана слива жидкости.

- Крана спуска воздуха.

- Силовых крышек

- Стяжных шпилек.

Теплообменники типа ДСТ

Теплообменники типа ДСТ в общем виде представляют собой набор пластин с микроканалами. Пластины соединяются друг с другом с помощью диффузионной сварки, образуя модули (рис. 10). Набор пластин из нескольких слоев образует теплообменный модуль, сборка из модулей образует насадку. Теплообменник состоит из теплообменной насадки, коллекторов теплоносителей и переходных элементов между ходами (рис. 11).

Рабочие условия теплообменников

Конструкция и подбор материалов позволяют работать теплообменникам типа ОПТ в следующих условиях:

- температура сред теплообмена – от минус 200 до 1200 °C (стойкость обеспечивается как подбором материала, так и снижением температуры конструкции за счёт соотношения коэффициентов теплоотдачи в пользу ТН с более низкой температурой),

- давление сред (абсолютное) – от 0,01 до 5 атм,

- за счёт модульности и гибкости внутренней структуры (оребрения) расходы сред практически не ограничены,

- возможна работа в конденсационном режиме,

- конфигурация каналов (прямолинейные, отсутствие застойных зон) позволяет работать с сильно запылёнными средами (в т.ч. с абразивными за счёт применяемых материалов), при этом, чистка теплообменных поверхностей значительно упрощена по сравнению с трубчатыми конструкциями,

- гибкость в выборе материала позволяет изготавливать ТО для химически агрессивных сред.

Конструкция и подбор материалов позволяют работать теплообменникам типа ВП-ОПТ в следующих условиях:

- температура сред теплообмена – от минус 200 до 1200 °C (стойкость обеспечивается подбором материала, необходимая температура конструкции соотношением коэффициентов теплоотдачи теплоносителей),

- давление сред (абсолютное) – от 0,01 до 100 атм,

- за счёт модульности и гибкости внутренней структуры (оребрения) расходы сред практически не ограничены,

- возможна работа в конденсационном режиме,

- конфигурация газовых каналов (прямолинейные, отсутствие застойных зон) позволяет работать с сильно запылёнными средами (в т.ч. с абразивными за счёт применяемых материалов), при этом, чистка теплообменных поверхностей значительно упрощена по сравнению с трубчатыми конструкциями,

- гибкость в выборе материала позволяет изготавливать ТО для химически агрессивных сред.

Конструкция и подбор материалов позволяют работать теплообменникам типа ДСТ в следующих условиях:

- температура сред теплообмена – от минус 200 до 700 °C,

- давление сред (абсолютное) – от 0,0001 до 250 атм,

- расходы сред – от 0,1 до 20 кг/с (можно и больше в модульном исполнении),

- гибкость в выборе материала позволяет изготавливать ТО для химически агрессивных сред.

Основные используемые материалы теплообменников:

- малоуглеродистые стали (сталь 20) с теплостойкостью до 450 … 475 °С – используется при изготовлении ТО для не агрессивных сред – воздух, дым природного газа (в условиях отсутствия конденсации влаги),

- сталь AISI 409 (03Х12Т) с жаростойкостью до 750 °С – ТО для слабоагрессивных сред / повышенных температур,

- сталь AISI 321 (08Х18Н10Т) с жаростойкостью до 870…920 °С – ТО для среднеагрессивных сред / высоких температур,

- сталь AISI 316Ti (08Х17Н13М2Т) с жаростойкостью до 850 °С – ТО для агрессивных сред,

- стали AISI 309/310 (08Х23Н13/08Х23Н18) с жаростойкостью до 1000/1100 °С – в условиях, когда температура конструкции находится в диапазоне 850…970/1070С,

- сталь AISI 201 (12Х15Г9НД) с жаростойкостью до 800 °С и высокой износостойкостью – ТО для сильно запылённых, абразивных сред.

Преимущества теплообменников ОПТ и ВП-ОПТ:

- при сопоставимых эксплуатационных характеристиках, за счёт высоких коэффициентов теплоотдачи и максимально эффективного использования теплообменной поверхности (отсутствия застойных зон), ОПТ имеет меньшие массо-габаритные характеристики и за счет меньшей металлоемкости меньшую цену по сравнению с большинством известных конструкций;

- модульность и гибкость внутренней структуры позволяют применять ОПТ при практически любых расходах сред;

- возможность применения различных материалов в модулях позволяет ОПТ работать в широчайших диапазонах температур и агрессивности сред при сохранении адекватной цены;

- отсутствие застойных зон и применяемые материалы позволяет работать с сильно запылёнными и абразивными средами.

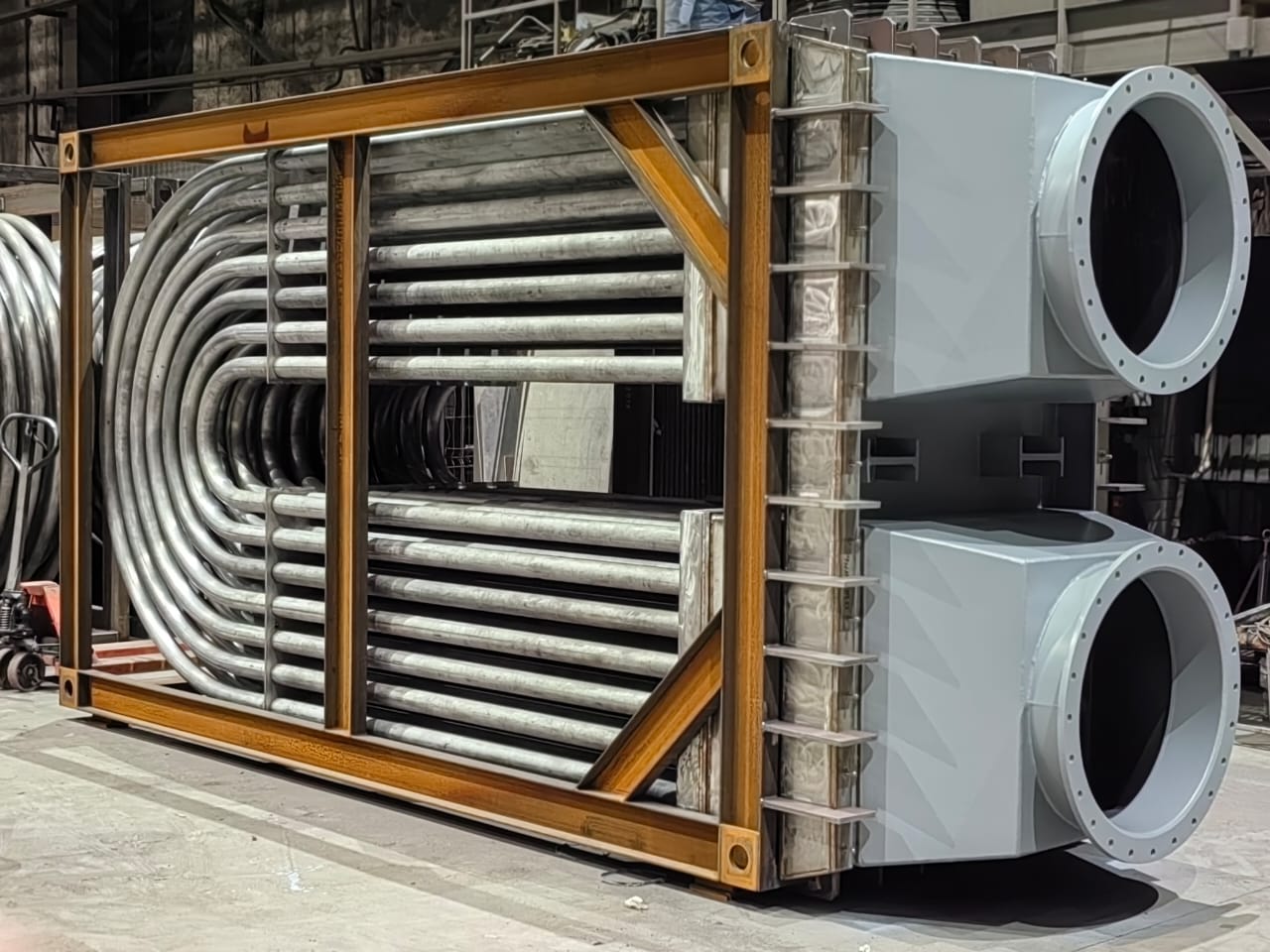

- Компактность ОПТ иллюстрирует рисунок 12. ОПТ применён для замены прямоточной секции рекуператора на одном из металлургических предприятий в России. На рисунке представлена прямоточная секция ОПТ и оставшаяся противоточная трубчатая секция. Масса трубчатой секции – 5,5 тонн, масса секции ОПТ – 2,4 тонны. При этом рекуператор в целом сохранил свои характеристики по мощности нагрева воздуха на горение и по сопротивлениям трактов дыма и воздуха.

УГМК Холдинг

ТОО «Казцинк»

Гурьевский металлургический завод

Solway group

Паровые и водяные калориферы

Калорифер — это теплотехническое устройство, предназначенное для нагрева воздуха в помещениях за счёт горячей воды, пара или электричества. Теплоноситель (горячий воздух, перегретый пар или жидкость) проходит по теплообменным трубам, передавая тепло проходящему через калорифер воздушному потоку. Паровые и водяные калориферы находят широкое применение как в бытовых, так и в промышленных системах вентиляции. Нагретый воздух не только создаёт комфортный микроклимат, но и используется в технологических процессах, требующих стабильного температурного режима.

Виды калориферов для промышленной вентиляции

Современное производство калориферов охватывает три основных типа оборудования:

- Паровые калориферы

- Электрические калориферы

- Водяные калориферы

Паровые модели считаются самыми эффективными по скорости нагрева воздуха. Их работа основана на передаче тепла от перегретого пара через оребрённые трубки. Это решение особенно востребовано на промышленных объектах, где требуется высокая тепловая мощность. Основной недостаток — увеличение габаритов и массы с ростом мощности, что может ограничивать применение в условиях с ограниченным пространством.

Электрические калориферы подходят для локальных или вспомогательных систем вентиляции. Их преимущество — простота монтажа и отсутствие необходимости в подключении к системе теплоснабжения. Однако они менее экономичны в больших помещениях из-за высокого потребления электроэнергии.

Водяные калориферы используются в помещениях площадью от 150 м² и выше. Для их работы требуется отдельный тепловой узел: насос, трёхходовой клапан, запорная и регулирующая арматура, а также система управления. Обвязка защищает оборудование от замерзания и позволяет точно контролировать подачу тепла и работу вентиляционного узла.

Для широкого спектра применений рекомендуются универсальные модели ВП-ОПТ, в которых теплообмен осуществляется через оребрённые панели с малым шагом рёбер. Последовательное чередование воздушных и теплоносных каналов обеспечивает высокую эффективность промышленного тепловентилятора при компактных размерах и устойчивости к температурным перепадам.

Конструктивные особенности

Наибольшую популярность в промышленной вентиляции сохраняют паровые калориферы, что объясняется рядом ключевых преимуществ:

Рекуператор методической печи металлургического производства

Замена штатного рекуператора барабанного типа на рекуператор эффективной конструкции с повышением производительности и предназначенного для работы в среде сильнозапылённых дымовых газов.