Отрасль: Металлургия

2

Евраз НТМК

Рекуператоры

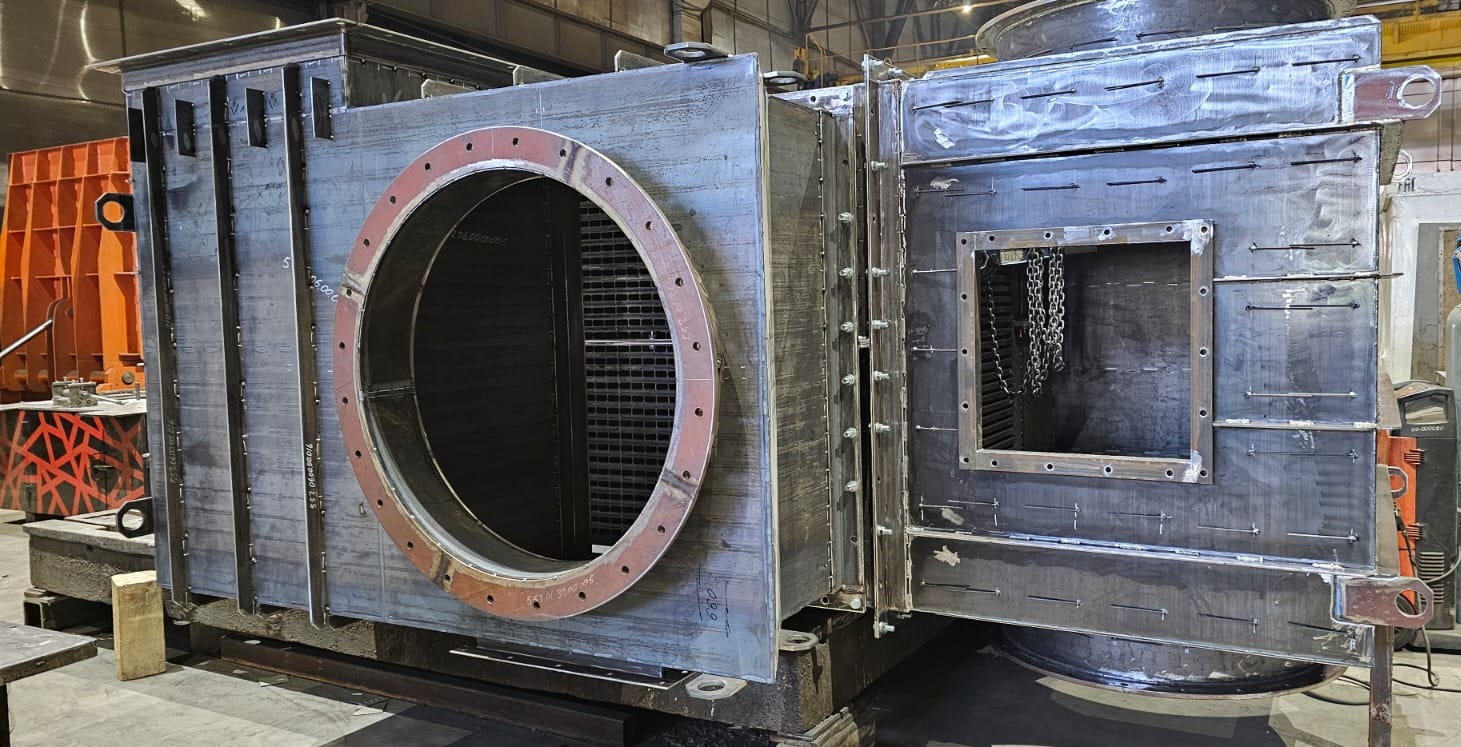

Промышленный рекуператор воздуха предназначен для нагревания потоков отработанными газами или другой газообразной средой: паром или дымом. Рекуперация поддерживает нужную температуру в просторных помещениях и увеличивает эффективность производственного процесса.

Конструкция промышленного типа применима для котельного оборудования, для разных отраслей металлургической промышленности. Кожухотрубный рекуператор прост в использовании. Ряд недостатков затрудняют его применение. Выделяют:

- габаритность;

- большой вес;

- проблемы обслуживания.

KSP Steel

Рекуператор роторный

Роторные рекуператоры – это высокоэффективные теплообменные устройства, предназначенные для улучшения микроклимата и энергосбережения в зданиях. Они интегрируются в приточно‑вытяжные системы вентиляции и позволяют существенно повысить энергоэффективность за счёт повторного использования тепловой энергии удаляемого воздуха.

Особенности конструкции и технические преимущества

Современный роторный рекуператор состоит из следующих основных узлов:

- герметичный стальной корпус, защищающий оборудование от коррозии и утечек воздуха;

- ротор с матрицей, выполняющий функцию тепло‑ и влагопереноса;

- интеллектуальный блок управления, регулирующий работу агрегата;

- шаговый электродвигатель, обеспечивающий плавное вращение ротора.

Устройство способно передавать тепловую энергию как от вытяжного к приточному воздуху, так и в обратном направлении, что особенно важно при переменных климатических условиях.

Типы роторных теплообменников по принципу работы

- Конденсационные – применяются в зимний период, когда в процессе рекуперации происходит конденсация влаги на роторной матрице.

- Сорбционные – оснащены влагопоглощающим слоем (абсорбентом), благодаря чему эффективны в течение всего года, независимо от температуры наружного воздуха.

- Энтальпийные – более экономичное решение по сравнению с сорбционными, где перенос влаги обеспечивается комбинацией процессов конденсации и абсорбции.

Основные преимущества роторных рекуператоров

- КПД рекуперации в системах вентиляции достигает 80–85%;

- Минимизация перетекания воздуха между потоками благодаря продуманной конструкции;

- Устойчивость к обмерзанию даже при низких температурах;

- Долговечность и низкие эксплуатационные затраты.

Важно: оборудование рассчитано на работу с воздухом, не содержащим взрывоопасных смесей, липких веществ или волокнистых материалов. Концентрация пыли в потоке не должна превышать 100 мг/м³.

Заказ и консультация

ООО «Термо‑Северный Поток» предлагает роторные рекуператоры для монтажа в приточно‑вытяжные системы. Мы проектируем и поставляем оборудование как по типовым решениям, так и по индивидуальным техническим заданиям, учитывая требования конкретного производства. Получить подробную консультацию и коммерческое предложение можно у наших специалистов по телефону или через форму обратной связи на сайте.

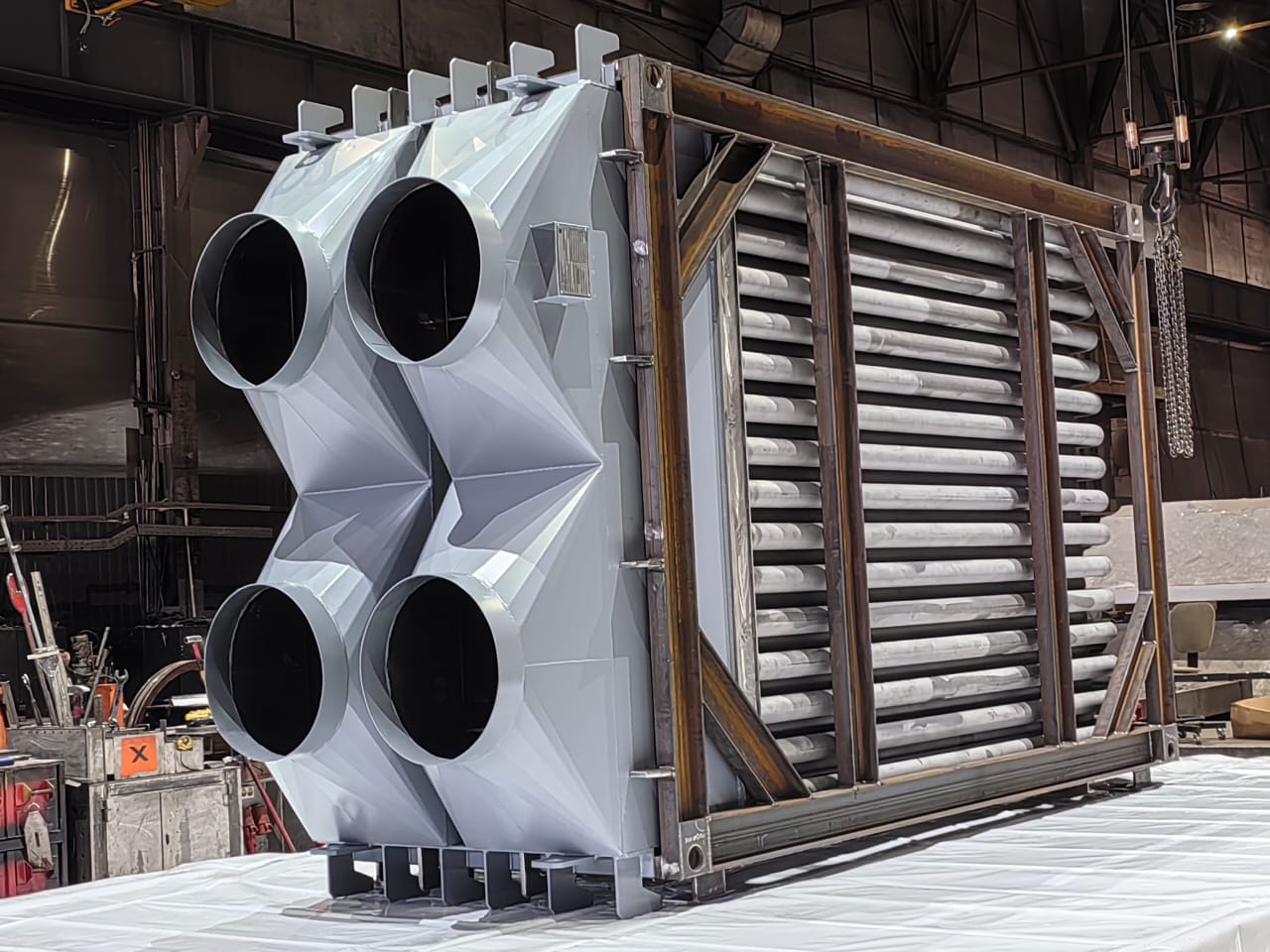

Изготовление и проектирование теплообменного модуля для системы охлаждения защитного газа на металлургическом производстве

Реализован проект для ведущего металлургического предприятия по реализации программы импортозамещения с заменой существующего теплообменного узла в линии охлаждения защитного газа с полным сохранением привязочных и габаритных размеров штатного оборудования.

Белкард

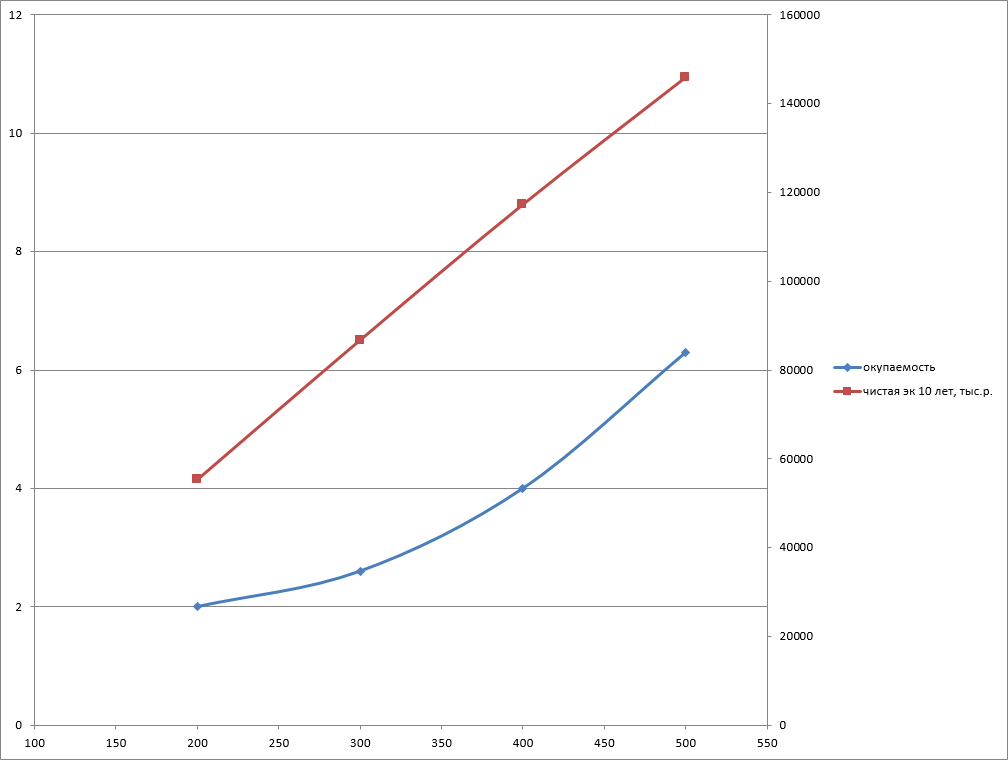

Окупаемость рекуператоров

Расчёт эффективности применения рекуператоров производства «Термо Северный поток» на примере реализованных проектов.

Магнитогорский металлургический комбинат

Рекуператоры подогрева дутья

Подогрев дутьевого воздуха за счёт рекуперации тепла — эффективное решение для повышения энергоэффективности

Рекуператоры подогрева дутья — это высокотехнологичные теплообменные установки, применяемые в современных печных, котельных и вентиляционных системах. Их основное назначение — использование тепла отходящих газов для предварительного нагрева подаваемого воздуха. Такой подход позволяет существенно повысить энергоэффективность агрегатов и снизить расходы на топливо.

Ключевые преимущества рекуператоров подогрева дутья

-

Экономия топлива

- Снижение потребления энергоресурсов на 15–40% за счёт повторного использования тепловой энергии.

- Сокращение эксплуатационных расходов и уменьшение затрат на обслуживание.

-

Экологическая эффективность

- Снижение выбросов CO₂ и других вредных веществ за счёт уменьшения объёма сжигаемого топлива.

-

Повышение КПД системы

- Рост общей эффективности тепловых установок за счёт утилизации тепла уходящих газов.

-

Комфорт и стабильность температурного режима

- Обеспечение стабильной подачи подогретого воздуха без дополнительных энергозатрат — особенно актуально в холодный сезон.

Экономическая целесообразность

Интеграция рекуператоров подогрева дутья в технологический процесс обеспечивает быструю окупаемость (как правило, от 1 до 3 лет) за счёт:

- Снижения расходов на топливо и энергию.

- Уменьшения нагрузки на основное отопительное оборудование.

- Возможности эксплуатации в системах с различными температурными режимами и изменяемыми производственными условиями.

Области применения и принцип работы

Где устанавливаются рекуператоры?

- Промышленные печи (металлургия, стекловарение, керамическое производство).

- Котельные установки и ТЭЦ.

- Крупные системы вентиляции и кондиционирования.

- Сушильные агрегаты и технологические линии.

Технологическая схема работы:

- Отвод тепла: горячие отходящие газы проходят через теплообменник.

- Передача тепла: через стенки теплообменника энергия передаётся холодному дутьевому воздуху без смешения потоков.

- Подача нагретого воздуха: предварительно подогретый воздух направляется в печь, сушильную установку или систему вентиляции, снижая потребление первичных энергоресурсов.

Критерии выбора рекуператора

При подборе оборудования важно учитывать:

- Тип теплообменника (пластинчатый, роторный, трубчатый) с учётом условий эксплуатации.

- Температурный диапазон работы и устойчивость к высоким нагрузкам.

- Материалы исполнения, обеспечивающие защиту от коррозии и износа.

- Производительность по воздуху и фактический КПД теплообмена.

- Надёжность производителя и предоставляемые гарантийные условия.

Заключение:

Установка рекуператоров подогрева дутья — это экономически обоснованное и экологически безопасное решение. Оно позволяет оптимизировать энергопотребление, снизить эксплуатационные расходы и повысить эффективность тепловых процессов. Грамотно выбранное оборудование гарантирует долгосрочную и стабильную работу вашей системы с максимальной отдачей.

Рекуператор дымовых газов

Рекуператор дымовых газов — это специализированное устройство, предназначенное для нагрева входящих потоков воздуха за счёт использования тепла отработанных газов. Воздушные массы, прошедшие предварительный подогрев в процессе рекуперации, направляются обратно в технологические системы или помещения, что позволяет существенно повысить эффективность производственных процессов и поддерживать стабильный микроклимат.

Газовый рекуператор имеет обширную сферу применения и успешно используется:

- в различных отраслях металлургической промышленности;

- в котельных установках и тепловых пунктах;

- в процессах чёрной и цветной металлургии;

- в химической и нефтехимической промышленности, а также на предприятиях с высокими тепловыми нагрузками.

Теплообменники данной линейки представлены в нескольких конструктивных вариантах. Всё большую популярность приобретает оребрённо‑пластинчатый рекуператор газа, который обладает рядом преимуществ по сравнению с традиционными кожухотрубными агрегатами. Модель ОПТ отличается компактными размерами и малым весом, что позволяет устанавливать её даже в условиях ограниченной площади. К ключевым достоинствам таких теплообменников относятся:

- простота монтажа, демонтажа и обслуживания;

- длительный срок службы благодаря прочным материалам исполнения;

- устойчивость к работе в критических температурных режимах;

- высокая эффективность теплопередачи и производительность.

Рекуператоры дымовых газов, выпускаемые ООО «Термо Северный Поток», — это надёжное решение для предприятий разных отраслей. Технические характеристики каждого прибора подбираются индивидуально в соответствии с требованиями заказчика и особенностями конкретного технологического процесса.

Рекуператор методической печи предприятия крупнейшего металлоперерабатывающего холдинга

Замена второго штатного рекуператора барабанного типа на рекуператор эффективной конструкции с повышением производительности с учётом запылённости дымовых газов. Вторая очередь.

Охладители запыленных газов

Установка охладителей запылённых газов в современных системах газоочистки — это инженерно выверенное и технологически обоснованное решение. Применение таких устройств позволяет комплексно повысить эффективность очистки газовых потоков, снизить энергопотребление и уменьшить затраты на эксплуатацию оборудования.

Преимущества применения охладителей запылённых газов

- Повышение эффективности очистки: охлаждение загрязнённых газов до оптимальной температуры перед подачей в фильтры, электрофильтры и другие модули очистки значительно увеличивает эффективность улавливания пыли и газовых примесей.

- Снижение нагрузки на фильтры: охлаждённый поток обладает большей вязкостью и способствует более равномерному осаждению частиц на фильтрующих элементах, что уменьшает сопротивление и продлевает ресурс фильтра.

- Снижение энергопотребления: предварительное охлаждение газов снижает энергозатраты систем газоочистки, так как для обработки охлаждённых потоков требуется меньше энергии.

- Увеличение срока службы фильтров: сниженная агрессивность охлаждённых газов уменьшает износ фильтрующих элементов, продлевая срок их эксплуатации и снижая частоту замен.

Экономический эффект применения охладителей

- Снижение затрат на электроэнергию: уменьшенное энергопотребление напрямую отражается на расходах предприятия.

- Сокращение затрат на обслуживание: увеличение ресурса фильтров и снижение частоты их обслуживания уменьшают эксплуатационные расходы.

- Повышение производительности: более эффективная очистка позволяет увеличить пропускную способность оборудования без увеличения его размеров.

- Снижение выбросов: уменьшение содержания вредных веществ в выбросах улучшает экологическую ситуацию и упрощает соблюдение нормативов.

Расчёт экономического эффекта

Для точной оценки выгоды от внедрения охладителей запылённых газов рекомендуется рассчитать:

- Снижение затрат на электроэнергию: вычислить разницу энергопотребления системы газоочистки с охладителями и без них, затем умножить на действующий тариф.

- Снижение затрат на обслуживание: определить разницу стоимости обслуживания и замены фильтров при эксплуатации системы с охладителями и без них.

- Повышение производительности: проанализировать рост пропускной способности после интеграции охладителей.

Примеры расчётов

Предприятие с объёмом выбросов 10 000 м³/час:

- Снижение энергопотребления на 10 %.

- Тариф на электроэнергию: 5 руб./кВт·ч.

- Экономия: 10 000 м³/час × 0,1 × 5 руб./кВт·ч = 5 000 руб./час (≈ 41 000 000 руб./год).

Предприятие с объёмом выбросов 5 000 м³/час:

- Увеличение срока службы фильтров на 20 %.

- Стоимость комплекта фильтров: 100 000 руб.

- Экономия: 100 000 руб. × 0,2 = 20 000 руб.

Сравнение расчётных и фактических результатов

На практике внедрение охладителей запылённых газов нередко даёт результаты, превосходящие расчётные показатели. Эти устройства не только снижают энергозатраты и расходы на сервис, но и увеличивают общую пропускную способность системы газоочистки, повышая её надёжность и стабильность.

Вывод

Установка охладителей запылённых газов в составе современных систем газоочистки — это инженерно и экономически оправданное решение, которое позволяет повысить производительность, снизить затраты на электроэнергию и обслуживание, продлить срок службы фильтров и существенно улучшить экологические показатели предприятия.

Воздушные охладители

Практически каждое современное промышленное предприятие оснащено котельными установками. Они обеспечивают отопление производственных и административных помещений, вырабатывают пар и подогревают воду для технологических процессов. Однако при сжигании топлива в котлах выделяется большое количество тепловой энергии, которая уходит вместе с отходящими газами. Такие выбросы не только приводят к значительным потерям тепла, но и негативно влияют на экологическую ситуацию. В ряде отраслей с высокотемпературными газовыми выбросами объёмы потерь могут достигать рекордных значений.

Промышленные охладители воздуха позволяют эффективно понижать температуру отходящих газов, одновременно сохраняя экологию и рационально используя тепловую энергию. Наличие таких теплообменных установок становится обязательным элементом для крупных предприятий с непрерывными высокотемпературными процессами. Эти теплообменные агрегаты работают по принципу утилизации тепла: они подогревают входящие воздушные потоки за счёт энергии продуктов сгорания, что позволяет повторно использовать тепло для производственных нужд.

Промышленный воздухоохладитель выполняет сразу две функции: охлаждает продукты сгорания, снижая температуру отходящих газов, и одновременно нагревает входящий воздух. Такой принцип работы обеспечивает двойную пользу — уменьшает теплопотери и улучшает общий энергетический баланс предприятия.

Преимущества промышленных охладителей воздуха

Применение данных установок обеспечивает ряд значимых преимуществ для производственных объектов:

Эффективность рекуператоров

Сегодня на рынке представлены различные виды рекуператоров: оребрённо‑пластинчатые, роторные, камерные и устройства на основе тепловых трубок. Среди них наибольшую эффективность и экономичность демонстрируют рекуператоры типа ОПТ. Их уникальная конструкция обеспечивает значительно более высокие показатели теплопередачи и эксплуатационной надёжности по сравнению с другими типами теплообменного оборудования.

Оребрённо‑пластинчатый рекуператор — технические характеристики

Теплообменники серии ОПТ изготавливаются из тонколистовой нержавеющей стали, обеспечивающей высокую устойчивость к температурным нагрузкам и коррозии. Толщина теплообменной поверхности составляет 1,5 мм, что позволяет достичь оптимального баланса между прочностью и эффективностью теплопередачи. Специальная геометрия пластин и оребрения способствует равномерному распределению входящих потоков, что увеличивает общую эффективность устройства.

Ключевые преимущества оребрённо‑пластинчатых рекуператоров ОПТ включают:

- компактные размеры и низкие весовые показатели, удобные для установки в ограниченных пространствах;

- возможность проектирования под любые значения тепловой мощности в зависимости от задачи;

- высокая термопластичность конструкции, устойчивость к перепадам температур;

- отсутствие трубной доски, что исключает зоны термического напряжения;

- наличие внутренней системы компенсации температурных расширений, повышающей ресурс аппарата;

- низкое аэродинамическое сопротивление, позволяющее поддерживать высокие скорости потока при минимальных потерях давления.

Все технические параметры рекуператоров ОПТ подбираются индивидуально — с учётом конкретных требований заказчика, условий эксплуатации, характеристик среды и целевых показателей теплообмена. Это обеспечивает максимальную адаптацию оборудования под нужды промышленного объекта и высокую эффективность работы всей системы.

Газовоздушные теплообменники

Основные характеристики газовоздушных теплообменников

Газовоздушные теплообменники — это специализированные устройства, предназначенные для эффективной передачи тепловой энергии между потоками газа и воздуха. Их конструкция основана на трубчатых или пластинчатых элементах, обеспечивающих физическое разделение сред при одновременном теплообмене. Такой принцип исключает смешивание потоков и позволяет достичь высокой термической эффективности без потерь качества среды.

Ключевые характеристики, определяющие производительность газовоздушного теплообменника, включают:

- Теплопроводность материалов — напрямую влияет на скорость и интенсивность передачи тепла;

- Коэффициент теплоотдачи — определяет эффективность работы при различных режимах эксплуатации;

- Гидравлическое сопротивление — важный параметр для расчёта энергозатрат на перекачку среды;

- Геометрические параметры конструкции — форма, площадь поверхности и компоновка каналов оказывают влияние на КПД устройства.

Применение газовоздушных теплообменников в промышленности

Газовоздушные теплообменники находят широкое применение в самых различных отраслях промышленности, где требуется надёжная и эффективная передача тепла между воздушными и газовыми потоками. Наиболее распространённые области использования:

- Системы вентиляции и кондиционирования воздуха (HVAC);

- Пищевая промышленность — поддержание температурных режимов при термообработке;

- Химическая и нефтехимическая отрасль — в процессах охлаждения и подогрева технологических потоков;

- Энергетика — охлаждение газовых турбин, теплоутилизация и повышение КПД установок.

Благодаря своей высокой надёжности, компактности и эффективности, газовоздушные теплообменники способствуют созданию стабильных рабочих условий, сокращению энергопотерь и продлению ресурса основного оборудования.

Их интеграция в инженерные системы позволяет:

- повысить производительность оборудования;

- оптимизировать тепловые балансы производств;

- значительно снизить потребление энергии;

- улучшить экологические и эксплуатационные показатели предприятия.

Таким образом, газовоздушные теплообменники являются неотъемлемым элементом современной инженерной инфраструктуры. Их использование обеспечивает эффективную теплопередачу, надёжную эксплуатацию технологических систем и устойчивое снижение операционных расходов, делая их критически важным компонентом в любой промышленной энергетике и автоматизации.

Рекуператоры

Рекуператоры в рамках программы импортозамещения

Энергосбережение на предприятиях до 40% в год

Россия обладает значительными запасами природных ресурсов — нефти, газа и угля. Однако существует ещё один, не менее ценный ресурс — энергоэффективность. По оценкам экспертов, Россия способна сократить до 45% первичного потребления энергии, что сопоставимо с общим потреблением всей Франции. Этот потенциал делает энергоэффективность важнейшим направлением развития экономики и экологии страны.

Почему важно экономить энергоресурсы? Во-первых, это прямая экономия средств на закупку энергоносителей. Во-вторых, снижение энергопотребления — эффективный путь к улучшению экологической ситуации и борьбе с глобальным изменением климата. Чем меньше энергии используется, тем меньше выбросов парниковых газов в атмосферу. Таким образом, энергосбережение выгодно как государству, так и бизнесу и каждому гражданину.

Реализация энергосберегающих мероприятий позволяет существенно сократить затраты на энергоносители и повысить технико-экономическую эффективность работы предприятия. Это ведёт к снижению себестоимости продукции, увеличению рентабельности и конкурентоспособности бизнеса.

Ключевые направления энергосбережения на промышленных предприятиях

- оптимизация потребления энергоресурсов;

- повышение энергетической эффективности производственных процессов;

- вторичное использование тепловой энергии технологических процессов.

Мероприятия по экономии энергоресурсов включают:

- сокращение времени неэффективной работы оборудования (так называемые «тёплые» простои);

- минимизацию числа и продолжительности пуско-остановочных режимов;

- внедрение автоматики управления нагрузкой и потреблением.

Повышение энергетической эффективности достигается путём:

- использования оборудования с высоким КПД;

- устранения утечек теплоносителей и сжатого воздуха;

- изоляции горячих поверхностей и сокращения тепловых потерь.

«Термо-Северный Поток» — технологии для вторичного использования тепловой энергии

Наиболее эффективным направлением энергосбережения является рекуперация тепла — повторное использование тепловой энергии отходящих газов. Во многих производственных процессах тепло отработанных газов теряется, выбрасываясь в атмосферу. Это приводит к значительным энергетическим потерям и увеличению экологической нагрузки.

Применение рекуперативных систем позволяет не только существенно снизить энергопотребление, но и сократить эксплуатационные расходы. Особенно это актуально в ситуациях, где мощность внешних источников теплоснабжения ограничена.

Ключевым элементом таких систем является оребрённо‑пластинчатый теплообменник. Он обеспечивает эффективную теплопередачу между горячим и холодным теплоносителями без их смешивания. В роли горячего теплоносителя могут выступать:

- продукты сгорания (природный газ, мазут, дизель, уголь);

- технологические газы в металлургии, химии, нефтепереработке и других отраслях.

Рекуперация осуществляется через теплопроводящую стенку между средами и позволяет возвратить от 15% до 60% тепловой энергии. При последовательной установке нескольких теплообменников общая эффективность системы может достигать до 85%.

Дополнительным преимуществом является полное разделение потоков: теплоносители не смешиваются, что сохраняет их состав и исключает необходимость в установке дополнительного оборудования для очистки или осушки газов.

Конструкция систем рекуперации от «Термо-Северный Поток» позволяет внедрять их как на этапе проектирования новых объектов, так и на уже действующих производствах без значительных реконструкций.

Варианты вторичного использования теплоты в зависимости от состояния теплоносителя

Теплота отходящих газов:

- рекуперация с возвратом тепла в технологический процесс,

- нагрев воздуха и технологических газов,

- подогрев приточного воздуха для вентиляции и отопления,

- использование в сушильных камерах и линиях полимеризации,

- нагрев воды для нужд ГВС,

- подогрев воды перед стадиями водоподготовки (очистка, обессоливание),

- генерация пара для технологических нужд, отопления и турбинной генерации,

- нагрев рабочего тела для газотурбинных установок.

Теплота сбросной воды и «мятого» пара:

- нагрев воздуха для технологических нужд,

- подогрев воздуха в системах вентиляции,

- нагрев сыпучих материалов (например, пластиковых гранул).

Теплота охлаждаемых сыпучих материалов:

- подогрев воды для систем отопления и ГВС,

- генерация пара низкого давления для производственных нужд.

Максимальная эффективность достигается при каскадном и комбинированном применении нескольких видов использования теплоты. Оборудование может быть установлено как последовательно, так и параллельно, в зависимости от схемы утилизации и потребностей объекта.

Пример: сталелитейное производство

Нагревательные печи для стальных заготовок работают при температурах до 1000–1100 °C. Температура отходящих газов также экстремально высока, что приводит к потерям десятков мегаватт тепла. Это эквивалентно сгоранию огромных объёмов энергоносителей (природный газ, мазут, кокс и др.).

Типовая схема включает рекуператор, размещённый за печью, который возвращает часть тепла через нагрев воздуха для горения. Это позволяет снизить расход топлива, особенно при повышении температуры воздуха на входе в горелки. Хотя с увеличением температуры возрастает и стоимость системы, благодаря низким эксплуатационным затратам рекуператоры обеспечивают высокую общую экономию в течение срока службы.

Условия расчёта: расход воздуха на горение — 20 000 Нм³/ч, расход дымовых газов — 22 000 Нм³/ч, цена газа — 4,6 руб./Нм³ без НДС, режим работы — 24/7. Используемое топливо — природный газ.

При использовании альтернативных топлив (мазут, кокс и др.) срок окупаемости сокращается, а экономический эффект возрастает. Однако температурные ограничения арматуры, включая горелки, а также технический предел нагрева воздуха, требуют инженерного баланса. При температуре дымовых газов после рекуперации в пределах 400–800 °C целесообразно внедрение каскадных теплоутилизаторов (например, водяных или паровых котлов-утилизаторов), позволяющих снизить температуру до 120–200 °C и дополнительно повысить КПД установки.

Конденсационные установки: максимум из природного газа

Сжигание метана (CH₄), основного компонента природного газа, приводит к образованию водяного пара (до 19% объёма продуктов сгорания). При конденсации пара высвобождается значительное количество теплоты — фазовый переход воды отдаёт энергию, эквивалентную её нагреву от 0 до 100 °C, умноженному в 5 раз.

CH4 + 2O2 → CO2 + 2H2O

Применение конденсационных теплообменников и каскадной утилизации позволяет достичь топливного КПД до 90–92%, что особенно важно для высокоэнергозатратных отраслей.

Примеры внедрения рекуператоров от ООО «Термо-Северный Поток»

1. Побужский ферроникелевый комбинат (Украина)

Рекуператоры ОПТ установлены на вращающихся трубчатых печах:

- Температура дымовых газов: 326 °C

- Температура нагретого воздуха: 280 °C

- Расход газов: 95 000 Нм³/ч

- Расход воздуха на горение: 42 000 Нм³/ч

- Запылённость: до 150 г/Нм³

- Топливо: природный газ

Результат: экономия природного газа — 736 м³/ч на каждой печи.

2. Северсталь

Замена устаревшего рекуператора с сохранением обвязки:

- Температура дымовых газов: 900 °C

- Температура нагретого воздуха: 412 °C (было 150 °C)

- Расход газов: 19 100 Нм³/ч

- Расход воздуха на горение: 17 500 Нм³/ч

- Топливо: природный газ

Результат: экономия топлива — 185 м³/ч, с сохранением существующих газоходов и магистралей.

3. Режникель

Рекуператор ОПТ установлен на шахтной печи:

- Температура дымовых газов: 900 °C (проект), 500 °C (факт)

- Температура нагретого воздуха: 300 °C

- Расход газов: 145 000 Нм³/ч

- Расход воздуха: 65 000 Нм³/ч

- Запылённость: до 150 г/Нм³

- Топливо: кокс

Результат: при 500 °C достигнута экономия кокса на 1 т сырья — 17%.

Охладитель дымовых газов для системы газоочистки производителя медного проката

В рамках модернизации системы газоочистки производства медного проката рассчитан и изготовлен охладитель дымовых газов перед фильтрами.

Пластинчатые рекуператоры

Пластинчатый рекуператор — это высокоэффективное теплообменное оборудование, предназначенное для повторного использования тепловой энергии отходящих газов с целью нагрева воздуха в производственных системах. Особенно широко он применяется в химической и нефтехимической промышленности, где требуется стабильный и контролируемый тепловой режим. В качестве теплообменного элемента в конструкции используются тонкие металлические пластины, которые герметично разделяют каналы для потоков горячей и холодной среды, обеспечивая их физическое разделение при высокой эффективности теплопередачи.

Принцип работы пластинчатого рекуператора

В современных пластинчатых теплообменниках используется инновационный тип полуфабриката — оребрённая листовая панель. Это тонкостенная стальная плита с вертикальными рёбрами, приваренными на поверхность. Стандартные размеры панелей: ширина — до 1000 мм, длина — до 6000 мм, толщина — от 1 до 3 мм. Высота рёбер варьируется от 10 до 30 мм, шаг установки — от 10 до 80 мм и более. При необходимости для повышения эффективности, внешняя кромка рёбер может иметь гофрированную форму для интенсификации конвекции.

Процесс теплообмена в пластинчатом рекуператоре реализуется следующим образом:

- Горячая (нагревающая) среда передаёт тепловую энергию металлическим пластинам при прохождении по своим каналам;

- Параллельно холодная (нагреваемая) среда проходит по соседним каналам и получает тепло от пластин;

- Обмен теплом происходит непрерывно и эффективно, без смешивания сред, что обеспечивает стабильную работу оборудования.

Производительность рекуператора зависит от площади активной поверхности теплообмена, геометрии каналов и коэффициента теплопередачи используемого металла.

Типы пластинчатых рекуператоров

В зависимости от схемы движения сред, пластинчатые рекуператоры подразделяются на:

- Прямоточные — обе среды движутся в одном направлении;

- Противоточные — потоки движутся навстречу друг другу (наиболее стабильный режим теплопередачи);

- Перекрестноточные — потоки пересекаются под прямым углом, обеспечивая максимальную эффективность и высокий коэффициент теплопередачи.

Модульные пластинчатые рекуператоры ОПТ

В промышленной серии рекуператоров ОПТ применяются оребрённые стальные панели, которые одновременно выполняют функции разделителей и теплообменных элементов. Панели компонуются в модули, между которыми формируются герметичные каналы. Чередование каналов для нагревающей и нагреваемой среды обеспечивает равномерную теплопередачу. Размер сечения и количество каналов может настраиваться в зависимости от требуемой мощности и условий эксплуатации.

В перекрестноточных рекуператорах ОПТ панели устанавливаются так, чтобы направление рёбер в смежных каналах было перпендикулярным. Это создаёт турбулентный режим движения, усиливающий теплообмен и повышающий эффективность системы при компактных размерах установки.

СЗАО «ЗАВОД САНТЭКС»

Рекуператор шахтной печи производства черновой меди

Воздухоподогреватель для Металлургического цеха, отделение шахтных печей «Производство полиметаллов»

Рекуператоры петлевые и трубчатые теплообменники газ-газ

ООО «Термо Северный Поток» производит широкий спектр трубчатых теплообменных аппаратов, разработанных для эксплуатации в различных теплотехнических и производственных системах. Основным конструктивным элементом таких агрегатов является трубный пучок, размещённый в шахматном или коридорном порядке, с кожухом либо без него, в зависимости от требований эксплуатации.

Наша продукция включает:

- рекуператоры трубчатого типа — для установки в газоходах методических, нагревательных и термических печей;

- погружные теплообменники — для размещения внутри ёмкостей с теплоносителем;

- аппараты оросительного типа — предназначенные для охлаждения жидкостей методом орошения трубных пучков.

Одним из ключевых конкурентных преимуществ наших трубчатых теплообменников является возможность использования интенсификаторов теплообмена различных типов. Это техническое решение позволяет одновременно:

- уменьшить габаритные размеры аппарата;

- повысить коэффициент теплопередачи;

- снизить сопротивление потоку;

- оптимизировать тепловой режим в условиях ограниченного пространства.

Мы предлагаем простые и надёжные конструкции, адаптированные под работу в жёстких эксплуатационных условиях. Трубчатые теплообменники легко поддаются обслуживанию и ремонту в «полевых» условиях, что делает их незаменимыми в различных отраслях промышленности. Также мы изготавливаем нестандартные решения с применением продольно- и поперечно-оребрённых труб.

Наше производство оснащено для выпуска как серийного, так и индивидуального теплообменного оборудования трубчатого типа. Мы можем работать по технической документации заказчика или предложить собственные проектные решения. Каждое изделие разрабатывается на основе технического задания и рассчитывается с учётом требуемой производительности, условий эксплуатации и специфики технологического процесса.

ООО «ЭМПИЛС-ЦИНК»

Кожухотрубные теплообменники

Кожухотрубные теплообменники — это надёжное теплообменное оборудование, применяемое для эффективной передачи тепловой энергии между рабочими средами. Благодаря своей универсальности и прочности, такие аппараты широко используются в различных отраслях промышленности, особенно в нефтеперерабатывающей, где требуется стабильное охлаждение, нагрев, конденсация и испарение сырой нефти и сопутствующих технологических жидкостей.

Принцип работы

Конструктивно кожухотрубный теплообменник представляет собой цилиндрическую стальную ёмкость со съёмными крышками. Внутри корпуса располагается пучок труб, между которыми формируется межтрубное пространство. Горячая и холодная среды движутся по отдельным контурам, не смешиваясь, что обеспечивает непрерывную и контролируемую теплопередачу.

Для увеличения производительности может быть изменён диаметр кожуха, а также количество и диаметр труб внутри пучка.

Типы кожухотрубных теплообменников

По функциональному назначению:

- Конденсирующие — для перехода пара в жидкое состояние;

- Испаряющие — применяются для испарения жидкости;

- Охлаждающие — снижают температуру технологических потоков;

- Универсальные — выполняют функции нагрева, охлаждения и конденсации одновременно.

По конструктивному исполнению:

- С неподвижными трубными решётками — простая и жёсткая конструкция;

- С температурными компенсаторами — компенсируют линейные деформации;

- С плавающей головкой — позволяют работать при значительных температурных расширениях;

- U-образные — трубки имеют изогнутую форму, увеличивающую площадь теплопередачи и упрощающую чистку.

Аппараты могут выполняться в горизонтальном или вертикальном исполнении, в зависимости от места установки и требований технологического процесса.

Преимущества кожухотрубных теплообменников

- Высокая производительность благодаря большой площади теплообменных поверхностей;

- Работа с загрязнёнными и вязкими средами без существенной потери эффективности;

- Устойчивость к гидравлическим ударам и перепадам давления;

- Надёжность, ремонтопригодность и длительный срок службы;

- Простота эксплуатации и технического обслуживания;

- Гибкость применения — возможность адаптации под различные среды, давления и температуры.

Кожухотрубные теплообменники могут быть адаптированы под конкретные условия эксплуатации, включая тип теплоносителя, уровень агрессивности среды, давление и температурный диапазон.

Особенности конструкции

Отличительной чертой является стойкость к вакуумным режимам и высоким давлениям. Конструкция может быть дополнена температурными компенсаторами, что снижает риск деформации и теплопотерь при длительной работе.

Дополнительно возможно оснащение дополнительными модулями и узлами, позволяющими расширить функциональность и продлить срок службы оборудования.

Как заказать кожухотрубный теплообменник

Для получения консультации по подбору оборудования, а также помощи в оформлении заказа, оставьте заявку на сайте или свяжитесь с нашими специалистами по телефону. Мы предлагаем подбор теплообменников всех типов: от систем «труба в трубе» до кожухотрубчатых и модульных решений, с учётом ваших технических требований.

Теплообменники с U-образными трубами

Теплообменные аппараты с U-образной трубой — это специализированные устройства для эффективной передачи тепловой энергии между двумя рабочими средами. Трубки, изогнутые в форме буквы «U», погружаются в теплоноситель, обеспечивая компактную и надёжную схему циркуляции. Такая конструкция даёт целый ряд инженерных преимуществ:

- увеличенная площадь поверхности теплообмена при той же длине аппарата;

- формирование турбулентного потока, способствующего повышенной теплопередаче;

- устойчивость к вибрациям и деформациям;

- простота конструкции, высокая ремонтопригодность и надёжность в эксплуатации.

Кроме того, U-образные трубные пучки выполняют функцию компенсации термических расширений, защищая кожухотрубный теплообменник от температурных напряжений и продлевая срок его службы.

Принцип работы

Один из теплоносителей подаётся в распределительную камеру и далее направляется внутрь трубного пучка, по которому циркулирует. Второй теплоноситель (обычно с противоположной температурой) проходит по межтрубному пространству. Передача тепла происходит через стенки труб, при этом среды не смешиваются и сохраняют агрегатное состояние.

Особенность конструкции — всегда чётное число трубных ходов, что необходимо для возврата потока в ту же сторону. В зависимости от требований, может использоваться одноходовая или двухходовая схема. После завершения цикла оба потока выводятся через соответствующие патрубки.

Устройство теплообменника с U-образной трубой

- Корпус: герметичная оболочка из стали, определяющая размеры аппарата и удерживающая один из теплоносителей.

- Перегородки: делят внутреннее пространство на секции, способствуя направленному и равномерному движению потоков.

- U-образные трубки: изготавливаются из устойчивых к коррозии и температуре материалов, способны компенсировать тепловые деформации.

- Трубные доски: элементы для фиксации трубок, формирующие компактный и стабильный пучок.

- Соединительные патрубки: обеспечивают подвод и отвод теплоносителей, соединяя аппарат с внешними трубопроводами.

Сферы применения: теплообменники с U-образной трубой активно применяются в нефтехимической, энергетической, пищевой и фармацевтической промышленности. Они используются для нагрева и охлаждения жидкостей, конденсации пара, рекуперации тепла и других процессов, где важна надёжная и контролируемая теплопередача.

Чтобы получить профессиональную консультацию по выбору U-образного теплообменника и заказать аппарат под ваши параметры, свяжитесь с нашими специалистами по телефону или оставьте заявку через форму на сайте.

ООО «ПРОМРЕСУРС»

Теплообменники газ-воздух

Газовоздушные теплообменники трубчатого типа — это надёжные и эффективные устройства, предназначенные для утилизации тепла от горячих газов и передачи его воздушной среде. Их конструкция основана на использовании труб, по которым проходят газы и воздух, разделённые стенкой, через которую осуществляется теплопередача. Такой принцип работы позволяет экономично использовать отработанное тепло и повышать общую энергоэффективность технологических процессов.

Принцип работы трубчатого газовоздушного теплообменника

Функционирование системы утилизации тепла основано на следующем процессе:

- Горячие газы (например, дымовые газы от печей или газовых турбин) поступают внутрь труб теплообменника.

- Холодный воздух, требующий подогрева, проходит по межтрубному пространству.

- Теплообмен происходит через стенку труб: энергия передаётся от газов к воздуху без их смешивания.

- Нагретый воздух далее используется в системах отопления, сушки или в технологических линиях.

Области применения

- Отопление промышленных и жилых зданий: использование тепла отходящих газов для снижения затрат на отопление.

- Сушка материалов: нагретый воздух применяется для сушки древесины, зерна, текстиля, строительных материалов и т. д.

- Технологические процессы: используется для подогрева воздуха в производстве стекла, металлов, керамики, цемента и других отраслей.

Результаты применения теплообменников

- Экономия энергии: снижение потребления топлива и электричества за счёт повторного использования тепла.

- Экологическая эффективность: сокращение выбросов вредных веществ в атмосферу.

- Рост производительности: повышение стабильности и качества технологических процессов.

- Продление ресурса оборудования: снижение тепловых нагрузок на основное оборудование.

Преимущества газовоздушных трубчатых теплообменников

- Высокая тепловая эффективность: большая площадь поверхности теплообмена обеспечивает интенсивную передачу тепла.

- Надёжность и долговечность: прочные материалы и устойчивая конструкция гарантируют длительный срок службы.

- Простота монтажа и обслуживания: конструкция позволяет быструю установку, лёгкий доступ к элементам и низкие эксплуатационные затраты.

Газовоздушные теплообменники трубчатого типа — это энергоэффективное решение для промышленных предприятий, позволяющее сократить расходы на отопление и технологическое тепло, повысить экологическую безопасность и увеличить общую эффективность производства.

Типы нагревателей воздуха

Воздухонагреватель — это промышленное теплообменное устройство, предназначенное для повышения температуры воздушных потоков в технологических системах. Нагрев осуществляется за счёт теплопередачи от нагревающей среды к воздуху, проходящему через аппарат. Использование воздухонагревателей позволяет значительно повысить энергетическую эффективность и устойчивость производственных процессов.

В современных промышленных условиях применяются различные типы нагревателей воздуха, отличающиеся по виду теплоносителя. В качестве нагревающей газообразной среды могут использоваться:

- продукты сгорания (дымовые газы);

- пар высокого или низкого давления;

- отработанные технологические газы.

Классификация воздухонагревателей по типу теплообменной поверхности

Конструктивные особенности поверхности теплообмена играют ключевую роль в эффективности аппарата. По конструкции выделяют следующие виды воздухонагревателей:

- Трубчато-ребристые спирально-накатные — с оребрением, выполненным методом накатки на трубки;

- Трубчато-ребристые спирально-навивные — с оребрением, навитым по спирали вокруг труб;

- Пластинчато-трубчатые — с использованием теплообменных пластин для увеличения поверхности контакта.

Наиболее эффективными и производительными признаны воздухонагреватели с оребрёнными панелями (серия ОПТ). Эти устройства нового поколения успешно применяются в горнодобывающей, строительной и перерабатывающей промышленности. Их преимущества включают высокую теплоотдачу, компактные размеры и устойчивость к агрессивным средам.

Компания ООО «Термо Северный Поток» предлагает широкий выбор воздухонагревателей с оребрёнными теплообменными панелями, адаптированных под различные условия эксплуатации. Чтобы получить профессиональную консультацию и оформить заказ, свяжитесь с нашими специалистами или оставьте заявку на сайте.